| |

| |

| 第四章 覆铜板的生产环境 |

| |

|

| |

一、概述

在覆铜板的制造过程中,对生产环境的控制是一个非常重要的环节,控制是否有效直接影响最终产品的质量和生产安全。

生产环境的控制主要包括:温度、湿度(相对湿度,以下称湿度)、洁净度、静电等四方面,这四方面的控制重点是针对覆铜板生产过程中的粘结片(半成品)而进行。其中温度、湿度的控制主要是为粘结片从生产到贮存的过程中确保其保持质量的一致性和稳定性,同时避免发生吸湿或受潮;而洁净度的控制主要为保证覆铜板在制造过程从内到外不受外界污染物的污染,且这方面随着多层化的发展,超薄型产品的需求增加,其控制要求越来越高,已达至非常苛刻的地步。静电的控制主要是为保证在胶液制备、浸胶生产制程中的安全及减少粘结片对环境中颗粒物的吸附。

总而言之,要做好覆铜板就必须做好环境控制。

二、生产流程环境控制要求

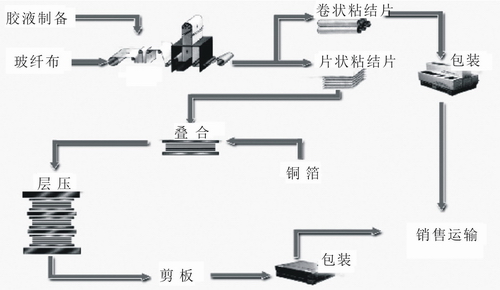

在覆铜板的生产流程中,一般包括:胶液制备、浸胶、粘结片贮存、叠合、层压、成品检验(含外部和内部质量检验)、剪切包装等工序。具体见图4-1-1(以玻纤布板为例):

图4-1-1 玻纤布板生产流程

在上述的流程中,每一个工序都贯穿着环境控制的要求,只是根据具体工序的具体情况,其控制要素相应的不同,或者要求的程度不同,其中叠合(含叠合)之前各工序的环境控制尤为重要。

(一)胶液制备和浸胶

在这两个工序中,要求基本是相同的,主要是对洁净度和静电的要求。

洁净度重点是防止外来污染物进入到胶液中,或在浸胶过程中污染粘结片的表观,而最终造成对产品的污染。在外来污染物中,重点的预防对象是大气中的粉尘和飞虫(如蚊子和苍蝇)。一般情况下,对这两个生产工序现场均采取与外界隔离,尽可能全封闭的措施,这可以将污染的情况大幅度降低。但在目前中国的大环境下(空气污染较严重,蚊虫横行等),而我们的生产空间又不可能百分百的全封闭,生产状态下人流、物流的影响,要做到完全杜绝此类影响似乎并不可能。但是,随着下游产业要求的提高,特别是朝多层化、超薄型化、高密度布线、细线、小孔等方面的发展,对板材及多层用粘结片的“纯净度”要求近乎苛刻。目前已有下游厂家是用百倍放大镜对产品(板材或多层用粘结片)进行检查,这在“用户至上”的今天,给覆铜板生产厂带来极大的压力。因此,作为覆铜板厂家,在粘结片生产的两个主要工序,胶液制备和浸胶的控制上,必须从以下几方面着手:

1.空间的清洁;

2.空间硬件的合理配置;

3. 空间内气流的合理设置;

4.设备的清洁;

5.生产现场人流、物流的合理控制;

6.经常性的现场清理。

需特别强调的是:在浸胶过程,由于涉及原材料的投入、涂胶、设备运行中的树脂反应、粘结片的收卷切片等环节,从综合的角度去保证浸胶过程半成品不受污染,是一项相当重要但难度又很大的工作,重点的工作:

1.防止空间的污染物直接污染粘结片。

2.浸胶机在粘结片生产过程中,本身使用的“风源”和设备本身日积月累而成的残留物等方面的预防。这是一项难度相当大但又必须做好的工作。

3.降低粘结片在切边、切片过程中产生的污染也是一项富有挑战性的工作。

静电的控制重点是在胶液制备、浸胶制程中防止静电积累出现放电现象,进而发生火灾事故。该工作一般情况下从生产线设计和日常监控两方面着手。

从整体的工序要求和具体的影响看,浸胶的环境控制是覆铜板生产的一项关键工作。

(二) 粘结片的贮存

这一个工序,是覆铜板生产环境控制的核心部份,由于粘结片是树脂涂附在增强材料上,树脂的分子反应只是处半固化状态,它对环境中的温度、湿度显得极为敏感,这两项指标的控制好与坏,直接影响着粘结片的“寿命”和最终产品覆铜板的内在质量。如温度高,树脂会逐渐变化,而湿度高则树脂会吸收大气中的水份,导致粘结片性能改变,甚至最终在层压成型过程中导致产品分层、起泡。在理论上讲,对粘结片贮存空间的温度和和湿度我们的要求是越低越好。但作为生产过程的一个工序,人员必须在空间内操作,这就需要一个“合适的、相对平衡”的空间。目前,大多数厂家一般情况下按以下指标控制:

1.温度≤25℃;

2.湿度≤55%。

在粘结片的贮存间内,我们需要不断地对该空间的温度、湿度进行监测,随时确保温湿度达到上述指标的要求,以保证粘结片在贮存期内质量基本稳定一致。另外,贮存间对空间的洁净度也有严格的要求,所以,我们对贮存间一般采用“净化间”的方式进行控制。目前行业内基本上使用空调自动控制系统进行温度、湿度、洁净度的控制。但因粘结片本身极易产出粉尘,贮存间动态(生产运作状态)下的洁净度很难合理监测,所以我们一般以静态下的空间“洁净度”为监测指标,正常情况我们要求是“万级洁净度”(具体见第三部分“净化间的控制”)。

(三)叠合

覆铜板生产过程的“叠合”无论是采取何种方式(诸如人手叠合、半自动人手叠合、全自动叠合等),其空间的洁净度对覆铜板的外观质量均是一项关键的指标。在目前线路板向“细线条、高密度”发展的情况下,覆铜板业界的外观质量控制要求非常严格,今天已经不是所谓IPC标准的“30点值”问题,而是几乎不可以存在任何外观缺陷的问题,所以叠合空间的环境控制中心问题是不让产品铜箔面受任何的污染。为此,叠合间采用“净化间”的要求上,对“洁净度”的要求是高于“一万级”,甚至达1000级,当然这亦是一个静态的指标要求。但相对于贮存间,我们还需在叠合间控制动态下的洁净情况,确保本身岗位产生的粉尘能有序地流动,避免产生对产品铜箔外观的影响。所以我们需要对叠合间的气流进行合理设计,防止可能导致外观缺陷的环节受可能有粉尘存在的空气污染,确保叠合间的气流与外界处于绝对的“正压”,绝不允许产生“负压”。特别是目前流行的自动叠合生产线,动态下的气流控制,保证有污染源的空间气流不扩散,是一项重要的工作。

(四)层压、成品检验及剪切包装

由于进入层压等后工序后,有生命期的粘结片已进入最后成型阶段,已不存在温、湿度对其的影响,也不存在这些工序的洁净度对成品的内部质量影响,所以这些工序环境控制相对前几个工序需求较低,我们在这些工序对生产环境的控制主要针对空气的环境控制,避免一些大颗粒的外来物(特别是硬物质)在产品剪切、外观检验包装等环节中进入产品之间,而在运输过程中损伤产品的表面,要达到这要求,只需我们在大环境中做好定期的清洁工作,对生产空间进行适当的隔离和防护则基本可以,不存在需特别控制的措施。

三、净化间的控制

以整个覆铜板的制造过程出发,我们在上文中提到,需进行严格环境控制的工序,主要有粘结片的生产、贮存和叠合等,这些工序的生产现场一般情况下均采用“净化间”的方式。同时由于粘结片对温湿度的敏感,这些净化间还必须做到一定程度的恒温、恒湿。要达到这些条件,我们一般是采用空调系统对净化间的环境进行综合处理,从这些空间的气流入手,采用系统除湿除尘,大气合理流动等措施加强控制。

对此,净化间的控制是一个必须的维护手段,控制的内容包括:

(一)系统的总风量;

(二)净化间的正压;

(三)净化间温度和湿度;

(四)净化间的空气洁净度。

而相应地需配置的检测仪器包括:风量计、温湿度计、粒子计数器等,而这些仪器必须经过正规的计量指定。

为防止这些空间在人流、物流的情况下易产生的粉尘,净化间的地面还需进行特别的处理,达到耐磨、不易起粉尘的目的。目前用的办法是采用铺自流坪环氧树脂地面,这种做法是电子行业的通常做法,既达到防尘、耐磨的作用,又起到美化生产环境的效果。当然采用环氧树脂地面,就对我们的生产现场管理提出另外一些要求,包括现场生产人员穿着工作服的控制,运载物料所用车辆的监管,地面的日常维护保养等,这些都需要相关专业的措施加以控制。

另外,随着对职业卫生健康的重视,企业的社会责任提升,在覆铜板生产环境中劳保用品的合理配置及佩戴;胶液制备、浸胶工序废气浓度的控制;层压工序环境温度的控制要求越来越高,等等这些都需要引起企业的重视。

|

| |

|

| |

| |

|

|

热点新闻 热点新闻 |

|

|

|