| |

| |

第五章 覆铜板用主要原材料

第一节 铜箔(二) |

| |

|

| |

三.载体铜箔的生产

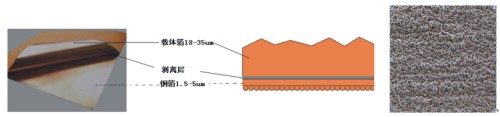

载体电解铜箔是指在铜箔、铝箔或有机薄膜的表面电镀一层极薄的铜箔,这些铜箔的厚度通常在0-5μm,属于极薄的特殊铜箔,由于厚度在8μm以下的铜箔在操作时十分困难(很容易褶皱),所以必须使用载体。载体电解铜箔的结构如图5-1-11所示:

图5-1-11 载体铜箔的结构

图5-1-11 载体铜箔的结构

生产步骤为:预处理→载体表面光滑处理→防扩散层和剥离层→电解原箔→粗化层→耐热层→防氧化,如图5-1-12所示。其中,载体表面光滑处理一般指采用18-35μm STD铜箔(或其他表面粗糙度很低的铜箔)做载体,在其光面光亮镀铜,是载体的光面粗糙度(Rz)降低到0.5μm以下,近似于平面状态。防扩散层一般是电镀一层很薄的镍、钴等金属。剥离层是电镀一层钴、钼、钨、镍的合金。而电解原箔包括两个步骤,先是在碱性溶液中,较低铜浓度和较低电流密度下,电镀一层厚度在0.2μm以内的粒状晶体结构的铜箔;再在酸性溶液中,较高铜浓度和较高电流密度下,电镀1-5μm的柱状结晶结构的铜箔。最后经过粗化层、耐热层和防氧化处理,并涂覆一层硅烷偶联剂。

图5-1-12 载体铜箔的生产流程

四、铜箔检测技术

铜箔检测,主要包括铜箔的厚度、单位面积质量、抗高温氧化性、质量电阻率、抗拉强度、伸长率、可焊性、剥离强度、纯度的检测,现分述如下:

(一).厚度检测方法

测箔的厚度(毛箔或粗化箔)应使用分度值为0.001mm的读数干分尺或其它适当的仪器;使用千分尺测量时,一定要将千分尺先调零,并且旋转力要适度。

(二).单位面积质量检测方法

采用量程为0~200g,最小分度值为0.1mg的天平,切取边长为100±0.2mm的正方形,厚度为铜箔厚度的(毛箔或粗化箔)试样3个﹙横向左、中、右、﹚。取样位置在铜箔宽度方向的中心及两侧 各取1个试样,然后在天平上称重(精确到0.1mg),记录其质量。测定结果取三个试样的质量算术平均值。

(三).抗高温氧化性检测方法

切取三块﹙横向左、中、右、﹚100mm×100mm的铜箔(粗化箔)试样,在200℃烘箱中烘30min,然后取出观察铜箔有无氧化变色。

(四).质量电阻率检测方法

采用精度不低于0.05级直流双臂电桥或等精度的其它设备,还需用量程为0 ~200g,最小分度值为0.1mg的天平。

切取长度为330mm、宽为﹙25±0.2﹚mm、厚度为铜箔(粗化箔)厚度的试样4个。取样位置为铜箔宽度方向中间部位及两侧各取1个纵向试样,再于中间部位取1个横向试样。将4个试样分别放在天平上称重(精确到0.1mg),记录其质量。再测出室内温度并记录。

试样的光面应与夹具的4端相接触,电位端与试样的接触应为线接触或点接触,电流端应为带状接触。线及带的方向应与试样的长度方向垂直,两电位端之间的距离为﹙150±1.0﹚mm。两电流端之间的距离为300mm,两边的电流端与电位端之间的距离应相等。标准电阻的电流端与试样电流端之间的电阻,应小于单标准电阻及试样的电阻。

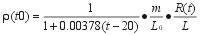

将试样平直的夹在夹具上,在测试过程中,应尽量采用小电流,以免使试样变热引起额外误差。判断电流是否过大的方法,是将测试电流增加40%,若增加电流后,测得的电阻值大于原电流测出值的0.06%,则认为电流过大。这时必须降低测试电流,再重复以上试验,直到小于0.06%时为止。正反方向电流各测一次,取其算术平均值。计算公式如下:

式中:ρ(t0)—温度为20℃时试样的质量电阻率,Ω.g/m2;

R(t)—室温为t℃时测得的试样电阻值,Ω;

t — 室内温度,℃;

m — 试样质量,g;

L0 — 试样长度,m;

L — 两电位端之间的距离,m。

计算出的质量电阻率值中最大值为试验结果。

(五).抗拉强度及伸长率的检测方法

1. 准备工作

(1)采用量程为0~1000N,具有高温﹙180℃﹚装置,示值误差为±1%的拉力试验机;量程为1~1000g,最小分度值为20mg的天平;量程为0~300mm,最小分度值为0.02mm的游标卡尺或相应精度的量具。

(2)常态下抗拉强度、伸长率的试样制备及测试注意事项:切取长度为﹙200±0.5﹚mm、宽度为﹙15±0.25﹚mm、厚度为铜箔厚度(粗化箔)的试样4个。取样位置在铜箔宽度方向上沿纵、横方向各取2个试样。用软铅笔在试样上划出两条标线,两标线之间的距离为50mm。所划标线距夹头的距离不得小于3mm。试样机夹头距离为﹙125±0.1﹚mm。试验机夹头速度为50mm/min。试验温度为﹙20±10﹚℃,否则应在记录和试验报告中注明。

(3)高温下抗拉强度、伸长率的试样制备及测试注意事项:切取长度为﹙150±0.5﹚mm、宽度为﹙13±0.25﹚mm、厚度为铜箔厚度(粗化箔)的试样4个。取样位置在铜箔宽度方上沿纵、横方向各取2个试样。用软铅笔在试样上划出两条标线,两标线之间的距离为50mm。所划标线距夹头的距离不得小于3mm。试样机夹头距离为﹙75±0.1﹚mm。试验机夹头速度为1.5mm/min。试验温度为﹙180±10﹚℃。测试时,允许试样在180℃停留5min,该温度下停留时间最长不超过10min。

(4)计算试样截面积:将4个试样分别放在天平上称重(精确到20mg)并记录质量。用量具测量试样长度l0并记录。按下式计算试样截面积S0。

S0=m/ρl0

式中 S0— 试样截面积(cm2);

m — 试样质量(g);

l0 — 试样长度(cm);

ρ— 密度,取8.9(g/cm3)。

2. 抗拉强度的测定 按以上要求调整完毕后,对试样进行连续施荷直至拉断,由测力度盘或拉伸曲线上读出最大负荷Fb,并按下式计算出常态下及高温下抗拉强度ρb 。

ρb = Fb /S0

式中 ρb —抗拉强度,MPa;

Fb—最大负荷,N;

S0—试样截面积,mm2。

3. 伸长率的测定 试样拉断后的两线间的距离为L1 ,在试样上量得或由拉伸曲线上读得。可用直线法或移位法(仲裁时用移位法)测出 L1 。按下式计算出常态下及高温下伸长率δ。

δ=(L1 — L0 )/ L0 ×100%

式中 δ— 伸长率,%;

L0 — 两标线间的距离,mm;

L1 — 拉断后两标线间的距离,mm。

四个试样试验结果的算术平均值,为该项试验的结果。

(六).可焊性检测方法

采用助焊剂的基本组成为:松香25%,异丙醇(或乙醇)75%。试验仪器采用可焊性测试仪及8~12倍放大镜。

切取边长为﹙30±1﹚mm的正方形,厚度为铜箔厚度(粗化箔)的10个试样。

试样在室温下浸泡在中性有机溶剂中5min以去油污。取出干燥,再浸入盐酸溶液(体积比为1份密度为1.18g/cm3的盐酸和4份水)中,15s后取出,用去离子水或蒸馏水漂洗,用热空气干燥。

将试样浸入助焊剂中,至少保持1min取出垂直放置,排除多余助焊剂,在涂助焊剂后2h内测试。

将焊料升温并保持在温度﹙235+5﹚℃,将已涂助焊剂的试样装入测试夹具中,安装到可焊性测试仪上。浸焊时间选用2s,据此调整可焊性测试仪。启动可焊性测试仪,对试样进行自动浸焊。浸焊后用适当有机溶剂清除试样表面的残余助焊剂。在合适的光线下,用放大镜观察试样的润湿状态。

铜箔的可焊性应合格。即:铜箔润湿良好,焊料覆盖良好。浸焊面应覆盖一层平滑光亮的焊料层,但允许在大约5%的面积有分散的缺陷。10个试样中至少有6个通过为合格。

(七).剥离强度的检测方法

采用示值误差不超过1%的带记录仪的剥离试验机,试样的破坏负荷应在试验机示值范围的15%~85%之间。剥离试验机应带有合适的油浴,其温度范围在室温到300℃之间可调,控温精度为±2%。

将粗化铜箔压制成覆铜箔板,在被试覆箔板上切取长度为﹙75±1﹚mm,宽度为﹙50±1﹚mm,厚度为原板厚,边缘整齐的试样5块。印制出标准图形,使铜箔的抗剥强度试条宽为﹙3±0.2﹚mm两试条之间的距离为10 mm,每块试样共4条用于做抗剥强度试验。

当铜箔标称厚度小于35μm时,在蚀刻标准试验图形前,可采用沉积铜的方法增加铜箔厚度,以免剥离时铜箔拉断,但沉积后铜箔的厚度不得超过38μm。同时在试验报告中应说明原来铜箔的标称厚度。

将试样一端的铜箔从基材上剥开约10mm,然后把试样放在剥离试验机的试样架上,用试样夹夹住剥开的铜箔。注意夹样品时铜箔应与基材垂直,并把剥开的铜箔整个宽度夹住。启动剥离试验机均匀施加拉力。拉力方向与基材平面保持垂直。允许偏差为±5度,使铜箔以﹙50±5﹚mm/min的恒定速度进行剥离。记录剥离长度不小于25mm过程中的最小剥离力,单位宽度所需的最小的负荷为剥离强度,以牛顿每毫米表示。

注:对薄的容易弯曲的板材在进行试验前,可在其背面粘上一层刚性的板,以免试验期间试样产生弯曲。

下面介绍几种剥离强度试验方法,怎样检测供需双方可以商定。

(1)热冲击后剥离强度试验 采用焊锡浴,浴深度不小于40mm,浴口面积不小于100mm×100mm,并附有调温装置其温度范围0~300℃,控温精确度±2℃。焊锡浴应保证不受通风的影响,焊料应符合GB2423. 28附录B的规定。

将焊锡浴加热至温度﹙260±5﹚℃,并在整个试验过程中保持温度稳定,测温点位于液面下﹙25±2.5﹚mm处。把试样有图形的一面朝下投放到清洁的熔融的焊料表面上,放置时间按产品标准规定。试样达到规定的浸焊时间后取出,检查是否起泡或分层,如无起泡分层,则冷至15~35℃,再剥离试验机上测定其剥离强度。

(2)干热后的剥离强度试验 采用可控制温度±2℃的电热鼓风恒温箱。把试样挂在恒温箱内,使试样的表面与鼓风的气流平行。升温至供需商定的处理温度,处理时间为﹙500±5﹚h。在整个加热过程中箱内空气循环。干热处理后取出试样,冷却后检查是否起泡或分层,如不起泡或分层再在剥离试验机上测其剥离强度。

(3)暴露于溶剂蒸汽的剥离强度 溶剂采用三氯乙烷或由供需双方协商确定的其他溶剂。

先用合适的溶剂蒸汽发生装置,将试样置于常压下煮沸的三氯乙烷蒸汽中,经120±5s取出,立即检查有无起泡或分层,然后在室内放置24h后,再检查一次如无起泡或分层,再在剥离试验机上测定其剥离强度。

(4)模拟电镀条件下暴露后的剥离强度 采用搅拌均匀的无水硫酸钠蒸馏水溶液作为电解液,其浓度为10g/dm3,模拟电镀槽及碳棒(阳极),约5V的直流电源,总阻值约30Ω,电流为0.2A的可变电阻,能测量0.2A的直流电流表。

在装有搅拌模拟电镀槽中,一边插入碳棒作为阳极,另一边插入一根带夹子的硬铜线,以作夹持试样用,再插入温度计。将配制好的硫酸钠溶液放入槽中,搅拌均匀,并加热至﹙70±2﹚℃,先将试样上四根铜箔条用适当方法连接起来,然后夹到试样夹上作为阴极,使试样的铜箔条保持垂直,并刚好浸入液体中。在试样与碳棒间加约5V的直流电压,并调节至铜箔上的电流密度为215A/m2,经20±2min,使之冷却至室温,如无起泡或分层以及铜箔脱落,则在剥离试验机上测定剥离强度。

(5)高温下的剥离强度 将剥离试验机的油浴加热到产品标准规定的温度,温度允差为±2℃,在整个试验过程中保持温度稳定,测温点于液面下﹙25±2.5﹚mm处。

从试样的一端将铜箔从基材上剥开不小于10mm,然后把试样夹在剥离试验机的试样架上,用试样夹夹住剥开的铜箔,注意夹试样时铜箔应与基材垂直,并把剥开的铜箔整个宽度夹住。按供需双方协定的浸没温度与时间调节设备,然后启动试验机,使试样自动下降到油浴面下﹙25±2.5﹚mm处,经受规定时间后,试验机自动进行热态下剥离试验。记录剥离长度不小于25mm过程中的最小剥离力。高温剥离试验时,用1个试样,将试样裁成4条样条分别进行测试。对低于温度160 ℃的剥离试验,也可以在空气循环加热箱中进行,试样达到要求的温度后,保持﹙60±6﹚min,然后进行剥离试验,并在15min之内完成。如因铜箔断裂或测定装置读数范围有困难时,高温剥离强度的测试可用宽度大于3mm的印制导体。

剥离强度结果计算与评定,以4个试样的最小剥离力作为试验结果,把单位宽度所需要的最小剥离力作为剥离强度,以牛顿每毫米表示。

(八)、纯度的检测方法

将毛箔溶解成溶液,采用电解法测出溶液中的铜含量后,再用化学法把电解后液体中的少量铜测出,电解法和化学法测出的铜含量总和,即为铜箔的纯度﹙铜含量中也含微量的银﹚。

|

| |

|

| |

| |

|

|

热点新闻 热点新闻 |

|

|

|