六、世界PCB用铜箔技术的新发展

(一)世界铜箔生产的发展简况

1937年美国的Anaconda公司炼铜厂开始建立了铜箔生产业。当时的铜箔只是用于木层房顶的防水方面。20世纪五十年代初,由于印制电路板业的出现,铜箔业才成为重要的与电子信息产业相关联的尖端精密工业。

1955年美国Yates公司脱离Anaconda公司而自组建成为世界首家专门生产PCB用电解铜箔的公司。1957年美国Gould公司也投入此工业,平分了Yates公司在全世界PCB用铜箔的独占市场。自1968年日本的三井金属公司(Mitsui)开始引进美国铜箔制造技术后,日本的古河电气公司(Frukawa)、日矿公司(Nippon Mining)分别与Yates公司、Gould公司合作,使日本铜箔工业有了大发展。

1972年美国Yates公司的电解铜箔生产的专利(U.S.Pat 3674656)发表,标志世界电解铜箔制造及表面处理技术跨入了新的阶段。

2001年—2002年间,世界PCB业因受到IT产业不景气的冲击,市场出现了衰退。世界铜箔业为此也受到很大的影响。中国台湾铜箔业为此带头大幅度的落价。日本铜箔业经过此次的风潮,多家铜箔生产公司开始重新调整铜箔的发展战略,对铜箔生产体制进行“再构筑”。他们多制定了缩减一般型铜箔在国内的生产量,发展高附加值的铜箔产品,大力发展在海外(主要是在中国内地、中国台湾及东南亚)的电解铜箔的生产的发展战略。在世界铜箔生产格局上也出现了新变化,中国内地及中国台湾成为了世界上最大的两个铜箔生产基地。

2003年—2005年间,世界挠性印制电路板(FPC)技术与市场得到迅速发展。它驱动着铜箔制造技术出现了突破性的进步。同时,世界电解铜箔的生产量也获得了较大的发展。产量的增大,主要表现在中国台湾和中国大陆。2003 年,中国台湾地区电解铜箔生产量也超过日本国内的产量,跃居世界第一位。

2006 年至2007 年间,日本的电解铜箔的生产厂家都在积极培育、开拓新的应用市场。这个新市场,就是以COF(芯片直接搭载在挠性印制电路板上)等封装基板作为典型代表。在这个新开拓的COF 基板应用市场需求的引导下,9μm 的极薄电解铜箔的制造技术和生产量获得了一定的发展,它的市场得到了扩大。实际上,是9μm 电解铜箔“挤占”了原有COF 基板所用的压延铜箔的市场。尽管电解铜箔对COF基板市场的“挤占”时间并不长,只有一年多的时间,但现已呈现出电解铜箔继续扩大的好前景。极薄电解铜箔新市场的开拓,还表现在PDP(等离子显示板)用电磁波屏蔽的导电体和锂离子电池的两个新应用领域的形成和扩大。

2008年全世界电解铜箔年生产量34.1万吨,年产能达到43.2万吨。尽管2008年在铜箔产能上比2007年提高了2.4%,但由于金融危机对铜箔市场的冲击,使得在产量方面比2007年产量下降了15.4%,是近十几年来下降幅度最大的一年。

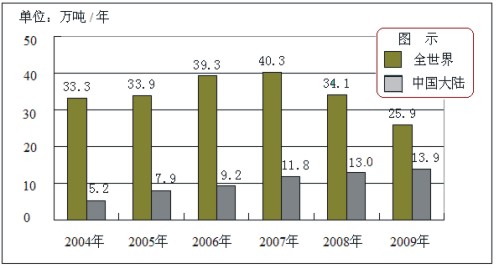

2009年全世界铜箔的实际月产量推算在2.29万吨,全年产销量为31.12万吨。比2008年降低了8.7%。其中中国大陆(包括境外企业在大陆投资建立的铜箔企业)的铜箔生产量达到1.1556万吨/月。在2008年,中国大陆的铜箔产量首次超过中国台湾,成为世界上最大的铜箔生产国。到2009年,中国大陆的铜箔产量(如图5-1-13)与世界产量第二位的中国台湾产量已拉大了距离(如表5-1-8)。

如图5-1-17 2004-2009年中国大陆和世界铜箔产量

表5-1-8 2005年至2009年全球电解铜箔产量情况

国家、地区

|

2005 年 |

2006 年 |

2007 年 |

2008 年 |

2009 年 |

产量 |

% |

产量 |

% |

产量 |

% |

产量 |

% |

产量 |

(%) |

日本(国内厂) |

3400 |

12.6 |

4200 |

12.8 |

3950 |

12.1 |

3130 |

11.0 |

2155 |

8.3 |

中国台湾(岛内厂)

|

9000 |

33.3 |

10200 |

32.0 |

10800 |

33.0 |

8850 |

31.1 |

7522 |

29.0 |

中国大陆 |

6610 |

24.5 |

7700 |

28.9 |

9840 |

30.1 |

10800 |

38.0 |

11556 |

44.5 |

韩国 |

2400 |

8.9 |

2600 |

7.9 |

2500 |

7.6 |

2080 |

7.3 |

1910 |

7.4 |

东南亚 |

2600 |

9.6 |

3000 |

9.6 |

3300 |

10.1 |

1410 |

5.0 |

1185 |

4.6 |

欧洲 |

1900 |

7.1 |

2100 |

6.4 |

1850 |

5.6 |

1780 |

6.3 |

1340 |

5.2 |

北美 |

1080 |

4.0 |

900 |

2.7 |

500 |

1.5 |

380 |

1.3 |

266 |

1.0 |

总计 |

18890 |

|

30700 |

|

32740 |

|

28430 |

|

25934 |

|

说明:表中%是指占全球产量的百分比,产量单位是吨/月,资料来源:中国电子材料行业协会(2010.05)。

占据世界铜箔生产技术首位的日本,近年由于印制电路板及覆铜板的发展,使铜箔生产与技术也有了迅速的发展。并且近年还在北美、中国大陆、中国台湾、东南亚、欧洲等国家、地区建立了日方投资的海外生产厂家。

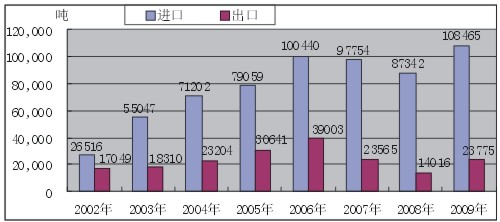

虽然说近两三年里国内的高端PCB用铜箔发展比较迅速,但仍然不能满足国内高档铜箔市场需求,中国大陆的高档PCB用电解铜箔,主要从日本、韩国、中国台湾、马拉西亚、菲律宾、卢森堡等地区进口(图5-1-14),在产品的技术水平上与进口铜箔还仍有较大差距。

图5-1-18 2002-2009年中国进出口铜箔情况统计

到2009年底,全国年产1000吨以上的铜箔厂家共22家,年产能达到17.53万吨,目前正在扩产、新建电解铜箔项目12家,预计到2010年底,全国电解铜箔的年产能将达到23.13万吨,到2011年底,全国电解铜箔的年产能将达到25.08万吨。国内铜箔厂家之间的技术竞争将日趋激烈,这将极大地促进国内铜箔生产技术的进步,促使各铜箔厂家积极研发高技术含量和附件值的产品。

(二)电解铜箔的发展趋势

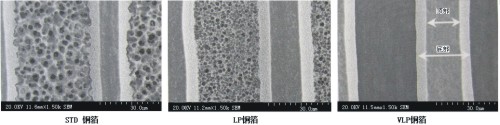

近年来,铜箔行业的技术发展十分迅速,铜箔厂家的特殊性能铜箔用途很快普通化,铜箔的用途和产品形态多样化。传统的FR-4板用铜箔逐渐发展为适用于高Tg、无卤素、HDI、多层板等多种用途的高延伸率、高抗剥、低粗糙度的环保型铜箔。特殊用途的电磁屏蔽、挠性板、锂离子电池、高频电路、IC封装等铜箔产品,向超低粗糙度、极薄、高均一、高耐弯曲、超高温延伸率、良好的耐化学药品和高抗氧化性方向发展。超低粗度是指铜箔的粗糙度(Rz)在1.5?m以下,这样的铜箔形成的线条边缘更平滑,有利于应对25?m以下超细节距的微细电路(图5-1-15),满足于薄膜化绝缘层和高频电路板材的发展要求。

图5-1-19 STD、LP、VLP铜箔在25?m节距电路板上线路(×1500)

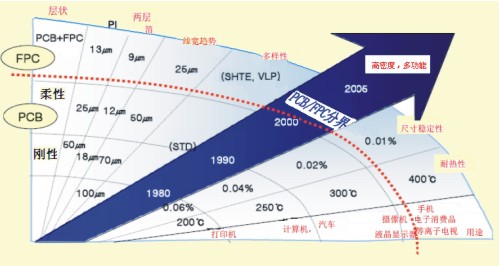

极薄的厚度是指无载体的6-8??m铜箔和有载体的1.5-5?m易剥离铜箔。挠性覆铜板用电解铜箔,表面颜色趋于黑色或粉红色,具有高耐弯曲性、超高延伸率和高温重结晶等特性,铜箔的电沉积类型向粒状结晶过渡,性能逐渐接近同厚度规格的压延铜箔,微细化的表面粗化处理更适合于高频、精细电路要求。图5-1-16是印制电路板材料发展简图,可以清楚的看出铜箔性能的发展趋势。

图5-1-20 印制电路板材料发展

在未来的市场中,微孔板、IC 封装基板、挠性板、锂离子电池、电磁屏蔽、高频电路等特殊用途的高技术含量产品产值将会有较大的增长。但以酚醛纸基板和环氧玻布(纸)基板为两大类主要产品的格局仍不会改变,在环氧玻布(纸)基板中,FR-4基材主统天下的位置也不会动摇。

(三)铜箔生产管理的新技术

1.测试新技术:ICP、AAS、IC、可见-紫外分光光度计、RTR 700在线分析仪、超精深数码显微镜、SEM、STM、CCD等。

(1)ICP(Inductive Coupled Plasma Emission Spectrometer,电感耦合等离子光谱发生仪) :ICP是目前用于原子发射光谱的主要光源,具有环形结构、温度高、电子密度高、惰性气氛等特点,用它做激发光源具有检出限低、线性范围广、电离和化学干扰少、准确度和精密度高等分析性能,与其他光谱联用常用于电解铜箔或电解液中元素分析。

(2)AAS(atomic absorption spectrophotometer,原子吸收分光光度计):AAS属于吸收光谱,单元素测定,根据L-B定律,是根据被测元素的基态原子对特征谱线吸收程度来进行定性定量分析的;利用不同元素原子中的中外层电子在基态向激发态跃迁时吸收的光谱线来进行检测的。有石墨炉、火焰和氢化物三种原子化方式,可以准确到ppb级。

(3)IC(Ion Chromatography,离子色谱):IC是高效液相色谱(HPLC)的一种,是分析阴离子和阳离子的一种液相色谱方法。离子色谱的分离机理主要是离子交换,有高效离子交换色谱(HPIC)、离子排斥色谱 (HPIEC)和离子对色谱 (MPIC)3种。IC具有快速方便、 灵敏度高、选择性好、可同时分析多种离子化合物等特点,广泛应用于铜箔生产中镀液成份分析。

(4)可见-紫外分光光度计(ultraviolet spectrophotometer):其应用波长范围为200~400nm的紫外光区、400~850nm的可见光区。主要由辐射源(光源)、色散系统、检测系统、吸收池、数据处理机、自动记录器及显示器等部件组成。

(5)RTR 700在线分析仪:RTR 700是国外铜箔厂常用的在线铜、硫酸、氯离子浓度分析仪,可实现自动取样,自动分析。铜、硫酸、氯离子浓度在线分析仪的测试原理是利用电位滴定法,绘制伏安曲线和求二阶偏微分后确定滴定终点,通用预先设计反应关系式的软件自动推算出溶液浓度。由于仪器成本较高,在国内的铜箔厂家中都还没有使用。

(6)超精深数码显微镜:超精深数码显微镜可以达到5400 万像素,放大500-5000倍,显示测试物的尺寸数据,可快速合成3D图像,具有很高的分辨率,常使用于铜箔断面结晶形态分析、微观样品的厚度测试等。

(7)SEM(scanning electron microscope,扫描电子显微镜):扫描电子显微镜的原理是从电子枪阴极发出的电子束受到阴阳极之间加速电压的作用,射向镜筒,经过聚光镜及物镜的会聚作用,缩小成直径约几毫微米的电子探针。在物镜上部的扫描线圈的作用下,电子探针在样品表面作光栅状扫描并且激发出多种电子信号。这些电子信号被相应的检测器检测,经过放大、转换,变成电压信号,最后被送到显像管的栅极上并且调制显像管的亮度。显像管中的电子束在荧光屏上也作光栅状扫描,并且这种扫描运动与样品表面的电子束的扫描运动严格同步,这样即获得衬度与所接收信号强度相对应的扫描电子像,这种图象反映了样品表面的形貌特征。在铜箔生产中,常使用SEM观测铜箔的表面形态变化,是生产控制的必备工具。

(8)STM(scanning tunneling microscope ,扫描隧道显微镜):STM是一种扫描探针显微术仪器,可以观察和定位单个原子,它具有很高的分辨率。STM的工作原理很简单,它使用一根探针慢慢地通过要被分析的材料(针尖极为尖锐,仅仅由一个原子组成)。一个小小的电荷被放置在探针上,一股电流从探针流出,通过整个材料,到底层表面。当探针通过单个的原子,流过探针的电流量便有所不同,这些变化被记录下来。电流在流过一个原子的时候有涨有落,如此便极其细致地探出它的轮廓。在许多的流通后,通过绘出电流量的波动,使用软件合成一个网格结构的单个原子或材料结构图片。在铜箔生产中,STM可用于对产品内部结构和力学性能的分析,是生产中产品性能控制和新产品研发的良好工具。

(9)CCD(Charge-coupled Device,图像传感器):CCD是使用一组高速、高分辨率的摄像镜头,清晰记录高速运动物体的外观特征的仪器,在电子行业习惯称之为表面缺陷监测系统,可对监控对象进行高清表面显示、快速拍照、自动记录缺陷图像和尺寸、自动在缺陷处做记号、缺陷报警、拍摄短片等功能,在铜箔生产行业常被安装在表面处理机或分切机上,监测针孔、压坑、污点、划痕等缺陷。

2.SPC管控和MSA分析:

(1)SPC管控(Statistical Process Control,统计过程控制): 利用统计的方法来监控制程的状态,确定生产过程在管制的状态下,降低产品品质的变异,达到改进与保证质量的目的。SPC强调以全过程的预防为主,有效的抽样管制来控制成本和稳定制程,及时掌握品质、成本与交货期;制程中的异常趋势可即时处理,预防整批不良品出现,减少浪费;为局部问题对策或管理阶层系统改进提供参考;可准确估计机器、人员对产品控制能力,可及时妥善安排适当的机器或人员等条件生产适当的产品,对制程中的综合控制能力作出准确的评价。

(2)MSA (Measurement Systems Analysis,测量系统分析) :从统计质量管理的角度来看,测量系统分析属于变异分析的范畴,即分析测量系统所带来的变异相对于工序过程总变异的大小,以确保工序过程的主要变异源于工序过程本身,而非测量系统,并且测量系统能力可以满足工序要求。测量系统分析,针对的是整个测量系统的稳定性和准确性,它需要分析测量系统的位置变差、宽度变差。在位置变差中包括测量系统的偏倚、稳定性和线性。在宽度变差中包括测量系统的重复性、再现性。 测量系统分为“计数型”及“计量型”测量系统两类。测量后能够给出具体的测量数值的为计量型测量系统;只能定性地给出测量结果的为计数型测量系统。“计量型”测量系统分析通常包括偏倚(Bias)、稳定性(Stability)、线性(Linearity)、以及重复性和再现性(Repeatability&Reproducibility,简称R&R)。在测量系统分析的实际运作中可同时进行,亦可选项进行,根据具体使用情况确定。MSA要求:量具必须经过计量确认合格,同时其分辨力应至少能直接读取被测特性预期变差的1/10;测量作业人员应经过必要的量具使用、维护训练,不至于出现因人员操作问题所造成的测量误差;编制MAS的详细计划;最大可能地减少评价人在测量过程中的主观影响。

|