| |

| |

| 第五章 第三节 玻璃纤维布(一) |

| |

|

| |

一、概述

玻璃纤维抗拉强度高、电绝缘性能好、尺寸稳定、耐高温,是良好的增强绝缘材料,在电工绝缘方面的广泛应用已经有几十年历史。玻璃纤维布(以下简称玻纤布)采用玻璃纤维纱(以下简称玻纤纱)作为经纬纱,在织布机上交织而成。与纤维无定向随机分布的玻璃纤维纸相比,具有纤维密度大,强度利用率高,尺寸稳定性好等优点,因而玻纤布是优质覆铜板的主要原材料。

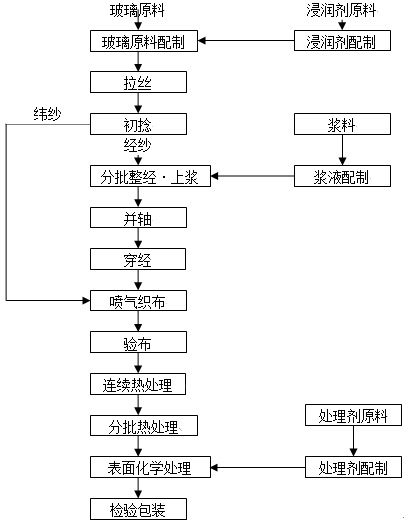

制造覆铜板用的玻纤布在性能,材质均匀性和制造精密度方面要求之高,是传统的玻纤织物制造工艺无法达到的。二十世纪后期玻璃纤维制造业界研究开发了一整套制造精密玻璃纤维产品用的全新工艺和设备,使玻璃纤维产品品质提高到一个新的水平。特别是覆铜板用玻纤布的工艺设备,因其技术要求最为严格而成为近代玻璃纤维纺织工艺水平的集中体现。覆铜板用玻纤布的工艺流程如图5-3-1所示。

图 5-3-1 覆铜板用玻纤布工艺流程图

覆铜板用玻纤布工艺流程中主要环节的工艺特点介绍如下:

(一)池窑拉丝

池窑拉丝工艺技术的研究开发和推广应用,实现了玻璃纤维技术的重要跨越。该工艺把各种玻璃原料在窑炉中1500℃左右的高温下熔化后,直接经过通路送至多孔大漏板,拉制成含数百根至数千根单丝的玻璃纤维原丝。纺织丝大多采用分拉技术,一块漏板下一次同时拉出2~6个原丝筒(俗称丝饼),原丝筒卷装号一般在4~8Kg,最多可达12Kg,原丝长度符合整经、织布的定长要求。

现代拉丝池窑采用了最先进的全自动控制技术。玻璃在熔化部和通路中有合理而严格的温度控制,生产工艺稳定,原丝产量和质量明显提高。覆铜板用玻纤布几乎全部采用池窑法生产的玻纤纱,纱的线密度控制精密、卷装量大,而且极少断头、飞丝,满足了玻纤布经纬纱的质量要求。

(二)单向低捻工艺

池窑拉丝生产的一束原丝粗细已经符合织布需要,不需要再并股。原丝通过捻线工序只是进一步干燥,单向加捻后卷绕成适合于整经织布需要的奶瓶形卷装的管纱。一个丝饼经加捻,一般卷绕成一个管纱,随着拉丝及捻线技术的发展,也有将两束以上原丝同时卷绕在一个丝饼上,在捻线工序时,再分卷绕成两个以上的管纱。除去了丝饼头尾不良原丝以及丝饼内外层浸润剂迁移过大的部分后,管纱的卷装长度正好符合整经规定的长度要求。管纱的卷绕成形应能满足高速退介需要,特别是纬纱在高速喷气织机上织造时纱的退介速度高达1000m/min左右,管纱成形的些微缺点都会引起脱圈而对布面质量和织造效率产生影响。单向低捻工艺采用现代高度自动化的初捻捻线机,通过最简练的工艺路线,干燥加捻制成精密卷绕的大卷装单股低捻纱(以下简称单纱)筒子。单纱的纱质均匀、无接头、无疵点,卷绕成形良好,是织造优质玻纤布的基本条件。

随着下游产业PCB等的加工技术等电子技术的发展,对玻纤布与树脂的渗透速度及相溶性的要求越来越高,纺织纱逐渐向低捻方向发展,已经有玻纤纱制造公司开发出不经捻线直接用于纺织电子玻纤布的直接电子玻纤纱。

(三)分批整经?上浆、并轴

低捻的单纱作为纬纱已完全符合织造要求,而用作经纱时,还需进行整经(浆)、并轴等工艺生产出织轴。因为经纱织布时还要经过钢扣、综丝等的摩擦,仅仅依靠拉丝时给原丝施加的浸润剂的保护还不能顺利进行高速织造,必须采取分批整经上浆的工艺方法,按经纱密度的要求,将数百根单纱张力均匀地分批浸渍浆液上浆、烘干卷绕到经轴上,然后用并轴的方法将几个经轴并合成一个经纱片,绕成密度和张力符合织造要求的织轴。

织轴的制造以前是采取先分批整经,再并轴上浆的工艺,新的工艺有利于提高经纱张力的均匀性,提高织轴质量。

经纱上浆用浆液多采用聚乙烯醇和聚乙二醇不同的配比混合作成,浆料配方主要是成膜性好而又容易热分解的有机物组成。以前也有用淀粉、聚乙烯醇以及润滑剂、渗透剂、柔软剂、防腐剂等辅助成分组成的配方。

(四)喷气织布

经过温湿度调理的纬纱和穿入综丝钢扣的已浆经纱在喷气织机上,按照设计的织物规格和织造工艺参数,相互沉浮交织成平纹组织的玻纤布。

织造覆铜板用玻纤布的现代喷气织机机构设计精巧,机械制造精密,全面应用电子控制技术,是高度自动化的织机。织机开口清晰,运转平稳,高速引线中能自动探测和调整喷纬参数,送经机构和张力控制机构均采用了电子监控系统,明显提高了控制精度。织机参数的设定和调整全部在触摸式显示屏上完成,运转状态也可随时在显示屏上显现,不但操作和维护方便,而且提高了生产效率和质量控制水平。目前最先进的喷气织机采用双喷纬,玻纤布织造速度最高已

1000r/min,能生产出张力均匀、布面平整、无断头和毛羽的高质量玻纤胚布,并且保持很高的织造效率。玻纤胚布卷装长度通常为2000米/卷,最高已达到4000米/卷。

(五)后处理

喷气织机织成的玻纤胚布经纬纱上涂覆着为纺织需要而施加的浸润剂和浆料,这些有机物的存在会妨碍玻璃纤维与树脂的粘结,因此,还需要进行后处理。玻纤布的后处理通常包括热脱浆处理和表面化学处理两部分。胚布首先通过连续热处理机组和分批热处理炉或直接经过分批热处理炉(如超薄布多采用此工艺)清除布上的全部有机物,统称为热清洗,然后再在表面化学处理机组上浸渍化学处理剂,并烘干卷成2000~4000米/卷的布卷。需要时,在表面化学处理机组上还装有物理加工、切边和检测装置。一般而言,经过表面化学处理后的玻纤布应是已能满足覆铜板全部技术要求的最终成品布。

随着电子技术发展的要求以及玻璃纤维布制造及加工技术的发展,在对玻璃纤维胚布的后处理中已开发出了开纤以及扁平化处理工艺。经开纤或扁平化工艺处理的玻纤布与树脂有更快的渗透速度、更好的粘结力,使覆铜板具有更好的平滑性、耐热性以及更好的加工性能(开纤和扁平化处理见后)。

覆铜板用玻纤布应该满足覆铜板的制造和加工工艺方面的要求。玻纤布的玻璃成分、织物结构设计、织造工艺和后处理工艺技术应保证织物在技术性能、外观和内在质量上完全满足应用要求。玻纤布的材料本质是玻璃,其主要性能源自于玻璃的性能,与玻璃成分相关。玻纤纱和玻纤布是经过多道纺织工序加工而成的纤维材料,玻璃纤维在纱和布中的结构状态会对纱和布的性能产生影响。玻纤布的织造技术也是决定玻纤布品质和性能的重要因素。玻纤布的后处理技术可以在改善玻纤布的结构和性能方面发挥重要作用。覆铜板用玻纤布的性能要求与玻纤布的玻璃成分、布的结构、织造技术、后处理等重要技术环节的关系大致可用表5-3-1表示。

表5-3-1 玻纤布的性能要求与生产技术的对应关系

性能要求的提出 |

对玻纤布

的性能要求 |

玻纤布生产技术的对应项目 |

PCB制造

上的要求 |

PCB加工

工艺的要求 |

PCB性能

的要求 |

玻璃

成分 |

布的

结构 |

织造

技术 |

后处理 |

开纤、

扁平化 |

○ |

|

|

增加布长、布宽 |

|

|

◎ |

|

|

◎ |

△ |

○ |

无疵点 |

|

|

◎ |

|

|

◎ |

△ |

○ |

提高浸透性 |

|

△ |

△ |

◎ |

◎ |

|

○ |

◎ |

提高耐热性 |

|

△ |

|

◎ |

◎ |

|

△ |

◎ |

提高尺寸稳定性 |

○ |

◎ |

○ |

△ |

◎ |

|

◎ |

○ |

提高钻孔加工性 |

◎ |

◎ |

△ |

△ |

◎ |

|

◎ |

◎ |

提高表面平滑性 |

|

◎ |

△ |

△ |

◎ |

|

|

◎ |

提高电气性能 |

◎ |

|

|

○ |

○ |

注:1.◎----极强相关;2.○----强相关;3.△----弱相关.

|

| |

|

| |

| |

|

|

热点新闻 热点新闻 |

|

|

|