| |

| |

| 第五章 第五节 环氧树脂及固化剂 |

| |

|

| |

一、概述

环氧树脂,是指在分子结构中含有2个或2个以上环氧基( )的一类高分子化合物。由于环氧基的化学活性,可借助固化剂使其开环、交联,生成体型网状结构,因此环氧树脂归属于热固性树脂。 )的一类高分子化合物。由于环氧基的化学活性,可借助固化剂使其开环、交联,生成体型网状结构,因此环氧树脂归属于热固性树脂。

国外环氧树脂的生产始于20世纪40年代,主要生产国家有美国、瑞士、日本等。我国环氧树脂发展于50年代,60年代中期开始研究开发一些新型的环氧树脂,如脂环族环氧树脂、酚醛环氧树脂等。到70年代末期,我国已形成了从科研、生产到应用的完整的工业体系。

环氧树脂具有优良的工艺性能、机械性能和物理性能,在电子、机械、化工、航空、交通运输等工业部门得到广泛的应用。环氧树脂已成为国民经济发展中不可缺少的材料。环氧树脂的产量和应用水平,也能从一个侧面反映一个国家工业技术的发达程度。

二、双酚A型环氧树脂

环氧树脂品种很多,其中生产最早、产量最大、应用最广的是双酚A型环氧树脂。

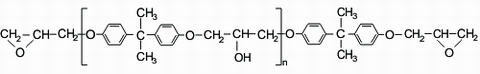

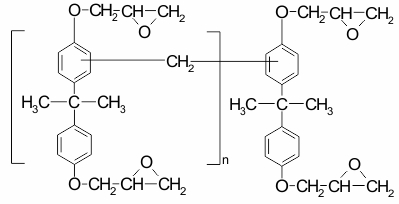

双酚A型环氧树脂是由双酚A(BPA)和环氧氯丙烷(ECH)作原料,在NaOH存在下缩聚而成的。典型的双酚A型环氧树脂的化学结构如下。

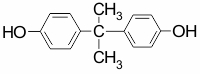

双酚A:

白色结晶,分子量228,熔点153~157℃,在碱水、醇、酮中有良好的溶解性。

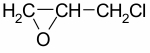

环氧氯丙烷:

无色液体,分子量92.5,沸点116℃,具有醚的气味,可溶解于醇、醚及苯中,微溶于水。

控制双酚A与环氧氯丙烷的克分子比和反应条件,可以制成液态和固态两类不同聚合度(n值)的环氧树脂。分子量在300~700之间,软化点小于50℃的树脂,称为低分子量环氧树脂(或称液态树脂)。分子量在1000以上,软化点大于60℃的树脂,称为高分子量环氧树脂(或称固态树脂)。覆铜板用的环氧树脂,分子量一般在300~1000之间。

常用的几种双酚A型环氧树脂的牌号、规格,见表5-5-1。

表5-5-1 双酚A型环氧树脂

牌 号 |

外 观 |

平均分子量 |

软化点,℃ |

环 氧 值 |

低分子量 |

E- 51 |

黄至琥珀色高粘度透明液体 |

350 ~ 400 |

—— |

0.48 ~ 0.54 |

E- 44 |

350 ~ 450 |

12 ~ 20 |

0.41 ~ 0.47 |

E- 42 |

450 ~ 600 |

21 ~ 27 |

0.38 ~ 0.45 |

E- 35 |

550 ~ 700 |

20 ~ 35 |

0.30 ~ 0.40 |

高分子量 |

E- 20 |

黄至琥珀色固体 |

850 ~ 1050 |

~ 76 |

0.18 ~ 0.22 |

E- 14 |

1000 ~ 1350 |

78 ~ 85 |

0.10 ~ 0.18 |

E- 12 |

1400 |

85 ~ 95 |

0.09 ~ 0.14 |

E- 06 |

2900 |

110 ~ 135 |

0.04 ~ 0.07 |

E- 03 |

3800 |

135 ~ 155 |

0.02 ~ 0.05 |

国家统一牌号中的汉语拼音字母是代表环氧树脂的类别,如E代表双酚A型环氧树脂,后面两位数字代表环氧值的平均数,如E-44表示环氧值平均是0.44的双酚A型环氧树脂。

环氧基是环氧树脂最重要的特性基团。环氧基的含量是环氧树脂最重要的技术指标。根据这项指标,可以计算环氧树脂所需要固化剂的基本用量。

描述环氧基的3个物理概念为:环氧当量、环氧值和环氧基百分含量。

环氧当量,是指含有1克当量环氧基的环氧树脂的重量克数,单位为[克/当量]。

环氧值,是指每100克环氧树脂中含有环氧基的克当量数,单位为[当量/100克]。

环氧基百分含量,是指每100克环氧树脂中含有的环氧基克数,单位为[%]。环氧基的分子量为43。

国外环氧树脂技术指标一般以环氧当量表示,国内则以环氧值表示。

环氧当量、环氧值和环氧基百分含量,三者之间可以通过下列公式进行换算。

环氧值 = 环氧基百分含量/环氧基分子量 = 环氧基百分含量/43

环氧值 = 100/环氧当量

三、溴化环氧树脂

目前,在覆铜板生产中,为了确保产品阻燃性的要求,大量采用溴化环氧树脂。溴化环氧树脂,除了具有双酚A型环氧树脂的各种优点外,由于结构中含有溴,因此具有优良的阻燃性能。

根据树脂中溴含量大小,溴化环氧树脂可分成两类:低溴型树脂(溴含量19~21%)和高溴型树脂(溴含量48~50%)。

(一)低溴型环氧树脂

实践证明,采用溴含量19~21%的溴化环氧树脂,覆铜板具有良好的阻燃效果,阻燃性可以达到V-0级水平。所以,FR-4覆铜板大量采用这种低溴型环氧树脂。

低溴型环氧树脂的合成,一般采用二步法。

第一步,以双酚A和环氧氯丙烷作原料,在NaOH存在下,合成低分子量环氧树脂。

第二步,以一定比例的低分子量环氧树脂和四溴双酚A(TBBA)作原料,加入催化剂,加热反应、扩链,制成溴化环氧树脂。

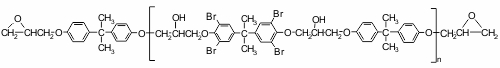

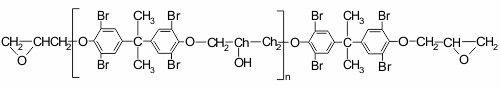

低溴型环氧树脂典型的化学结构如下。

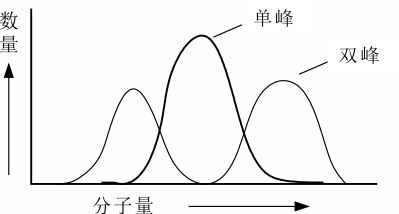

这种溴化环氧树脂,由于分子量比较单一,所谓“单峰”型树脂,使用上有一定困难。目前,趋向于使用“双峰”型树脂。

所谓“双峰”型环氧树脂,是指低分子量和高分子量的两种环氧树脂的混合物。其做法如下,按一定比例的低分子量环氧树脂和四溴双酚A作原料,在催化剂作用下,经加热反应,制成半成品,趁热加入溶剂、溶解均匀后,添加一定比例的低分子量环氧树脂,均匀混合而成的,见图5-5-1。

图 5-5-1 两种分子量分布

“双峰”型环氧树脂,含有低分子量和高分子量的两种树脂。其中,低分子量环氧树脂有利于改善对玻纤布的浸透性,而高分子量环氧树脂则有利于在热压过程中树脂流动度的控制。这种树脂在使用过程中,可以获得较好的综合效果。

低溴型环氧树脂的技术要求见表5-5-2。

表5-5-2 低溴型环氧树脂

项 目 |

技 术 指 标 |

环氧当量 ( g/eq ) |

400 ~ 450 |

固体含量 ( % ) |

79 ~ 81 |

溴含量 ( % ) |

19 ~ 21 |

粘 度 ( 25 ℃ .CPS ) |

800 ~ 2000 |

色 度 (伽 德 纳) |

小于 2 |

溶 剂 |

丙酮 或 丁酮 |

(二)高溴型环氧树脂

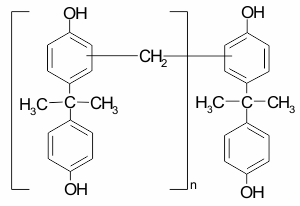

高溴型环氧树脂,溴含量一般为48~50%。它是以四溴双酚A和环氧氯丙烷作原料,在催化剂作用下,经缩聚反应而成的。高溴型环氧树脂典型的化学结构如下。

树脂的技术要求,见表5-5-3。

表5-5-3 高溴型环氧树脂

项 目 |

技术指标 |

环氧当量 ( g/eq ) |

380 ~ 420 |

软化点 (℃) |

64 ~ 74 |

溴含量 ( % ) |

48 ~ 50 |

树脂中溴含量增大,有利于阻燃性的提高。但对树脂与铜箔及玻纤布的粘合力会有所影响。因此,在产品的阻燃性和粘合力之间,需要取得平衡。

四、酚醛环氧树脂

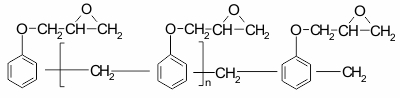

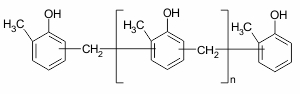

酚醛环氧树脂,是以线型酚醛树脂(Novolac)与环氧氯丙烷作原料,在NaOH存在下,反应而成的。常用的酚醛环氧树脂有以下几种。

(1)苯酚型酚醛环氧树脂

(2) 邻甲酚型酚醛环氧树脂

(3) 双酚A型酚醛环氧树脂

酚醛环氧树脂技术要求,见表5-5-4。

表5-5-4 酚醛环氧树脂

树脂类型 |

环氧当量 ( g/eq ) |

软化点(℃) |

固化物 Tg (℃) * |

苯 酚 型 |

170 ~ 190 |

半固化 |

211 |

邻甲酚型 |

200 ~ 230 |

85 ~ 95 |

207 |

双酚 A 型 |

201 |

65 |

224 |

* DDS固化。

酚醛环氧树脂与双酚A型环氧树脂相比,由于分子结构中含有2个以上的环氧基,固化后交联密度高,产品的耐热性、耐溶剂性、耐化学药品性及尺寸稳定性,都会相对提高。但是,产品脆性会增大,与铜箔的粘合性有所降低。

酚醛环氧树脂由于分子结构中含有2个以上的环氧基,所以归属多官能团环氧树脂。

邻甲酚型酚醛环氧树脂与苯酚型酚醛环氧树脂基本相同,只是在苯环邻位上有甲基存在,在耐水性和熔融粘度等方面优于前者。

双酚A型酚醛环氧树脂与传统的酚醛环氧树脂相比,不仅固化物具有更高的耐热性,和二氨基二苯砜(DDS)固化后,Tg达224℃,而且具有良好的综合性能。

在覆铜板生产中,酚醛环氧树脂一般不单独使用,而是添加在双酚A型环氧树脂中,配合使用。用它来改进、提高产品的耐热性和尺寸稳定性等性能。酚醛环氧树脂的添加量,一般为双酚A型环氧树脂的20~30%。

添加多官能环氧树脂的树脂体系与传统的双酚A型环氧树脂体系相比,为了使之在上胶、热压过程中具有相似的工艺条件,随着多官能环氧树脂添加量的增加,应适当地减少固化促进剂的用量。

环氧树脂与基板性质的关系,见表5-5-5。

表5-5-5 环氧树脂与基板性质的关系

|

二官能环氧树脂 |

多官能环氧树脂 |

铜箔剥离强度 |

〇 |

△ |

耐溶剂性 |

〇 |

◎ |

耐热性 |

〇 |

◎ |

尺寸稳定性 |

〇 |

◎ |

粘结片贮存性 |

〇 |

△ |

剪切加工性 |

〇 |

△ |

钻孔性 |

〇 |

〇 |

热膨胀系数 |

〇 |

◎ |

可挠性 |

〇 |

× |

耐离子迁移性 |

〇 |

◎ |

◎ 优 〇 良 △ 一般 × 差

五、 四官能环氧树脂

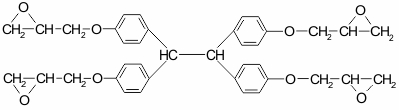

四官能环氧树脂,是指在分子结构中含有4个环氧基的环氧树脂。例如,四苯酚乙烷四缩水甘油醚,其化学结构如下。

由于四官能环氧树脂分子结构中含有4个环氧基,与双酚A型环氧树脂相比,固化交联密度高,产品的耐热性、耐湿性和尺寸稳定性都会提高。

在上述四官能环氧树脂的应用中,还发现这种树脂具有阻挡紫外光(UV)的功能和荧光特性。目前,这种树脂被广泛的用于生产UV阻挡型覆铜板。四官能环氧树脂的用量,一般为双酚A型环氧树脂的3~10%。

这种四官能环氧树脂的技术要求,见表5-5-6。

表 5-5-6 四官能环氧树脂

项 目 * |

指 标 |

环氧当量 ( g/eq ) |

195 ~ 230 |

固体含量 ( % ) |

69 ~ 71 |

粘 度 ( Gardner-Holdt ) |

A - l |

水解氯含量 ( % ) |

0.02 ~ 0.08 |

溶 剂 |

丙 酮 |

* Shell公司 EPON 1031-A-70

四官能环氧树脂具有良好的耐热性和尺寸稳定性,这对薄型芯板来说,尤其重要。在加热作业中,XY方向变化小,多层板层间孔位准确性更高,而且Z方向膨胀系数小,层间粘合强度高,高温耐热性相应也高。四官能环氧树脂与酚醛环氧树脂相比,还有一个优点,就是其均匀混合性更好。

六、 酚氧树脂

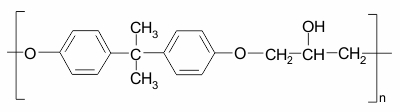

酚氧树脂(Phenoxy resin)是一种超高分子量环氧树脂。早期的酚氧树脂是由双酚A和环氧氯丙烷直接缩聚制得。但由于分子量杂乱无章,耐水性、柔韧性不稳定而屏弃。后来改用低分子量环氧树脂和双酚A在二甲基乙酰胺溶剂中进行加成聚合反应,制得直链状的聚合物。其反应催化剂为金属氢氧化物或三苯基膦衍生物。

酚氧树脂是唯一可以不用固化剂、而单独使用的环氧树脂。它的环氧基含量很小,但羟值很大,它与金属等基材的附着力主要依靠羟基的极性。由于羟基周围是体积庞大的苯环,所以它仍有很好的耐水性。酚氧树脂主要用来改善树脂体系的柔韧性。

酚氧树脂的化学结构如下。

酚氧树脂的技术要求,见表5-5-7。

表5-5-7 酚氧树脂

树脂牌号 * |

1256 B 40 |

WPE ( g/eq ) |

7800 |

分子量

Mn

Mw

|

10000

50000

|

Tg (℃) |

88 |

树脂含量 ( Wt % ) |

40 |

* JER公司产品

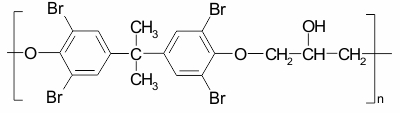

七、溴化酚氧树脂

溴化酚氧树脂是一种含有溴化双酚结构的酚氧树脂。由于具有较高的玻璃化温度(Tg)和阻燃性,扩大了酚氧树脂的应用范围。其化学结构如下。

溴化酚氧树脂的技术要求,见表5-5-8。

表 5-5-8 溴化酚氧树脂

树脂牌号 * |

5580 BPX 40 |

WPE ( g/eq ) |

13000 |

分子量

Mn

Mw

|

7700

36000

|

溴含量 ( Wt % ) |

25 |

Tg (℃) |

111 |

树脂含量 ( Wt % ) |

40 |

* JER公司产品。

八、 固化剂

环氧树脂本身是一种热塑性高分子予聚物,单独存在几乎没有使用价值,只有加入固化剂,使之交联形成网状立体结构,才能体现出各项优良性能。因此,环氧树脂的应用及固化产物的性能对固化剂的依赖性很大。

环氧树脂的固化剂,种类繁多。环氧覆铜板常用的固化剂,主要有胺类固化剂、高分子类固化剂等。其中有双氰胺(Dicy)、二氨基二苯砜(DDS)及线型酚醛树脂(Novolac)。

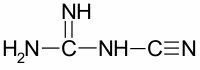

(一) 双氰胺

外观为白色晶体,分子量为84.02,熔点为207~209℃,比重为1.40(25℃)。

目前,在环氧覆铜板生产中,普遍采用双氰胺作固化剂。双氰胺是一种应用较早,而且具有代表性的潜伏性固化剂。以双氰胺作固化剂的环氧覆铜板,具有良好的综合性能,而且胶液和粘结片有较长的贮存期。

但是,以双氰胺作固化剂的环氧树脂体系,固化温度较高、工艺性较差,而且具有吸湿性,不溶于一般溶剂,只溶于像二甲基甲酰胺之类的强极性溶剂。

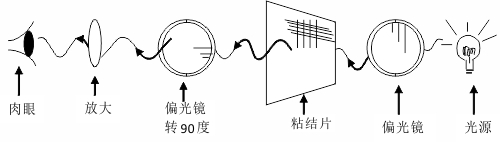

由于双氰胺和环氧树脂相容性差,容易出现反应不均匀和粘结片中双氰胺结晶析出。所以前美国军用标准中对此作了明确规定,不许有双氰胺结晶析出!并规定了相应的检测方法。检查双氰胺结晶的方法,是通过偏光镜观察,见图5-5-2。

图 5-5-2 双氰胺结晶观察方法

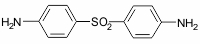

(二) 二氨基二苯砜(DDS)

外观为淡黄色粉末、熔点为178℃、分子量为284.31。二氨基二苯砜主要特点是使用寿命长,而且在125~200℃时几小时内即可固化。固化物的热变形温度可达175℃。使用时,一般是添加一定量的三氟化硼单乙胺作固化促进剂。

(三) 酚醛树脂

热塑性酚醛树脂(Novolac resin)和A阶热固性酚醛树脂(Resol resin)均可作为环氧树脂的固化剂。环氧—酚醛固化物具有高的耐热、耐水、耐酸等性能。

环氧树脂—热塑性酚醛树脂体系,需要高于180℃的固化温度和较长的固化时间。为了降低固化温度、缩短固化时间,通常是在树脂体系中,添加咪唑类促进剂。

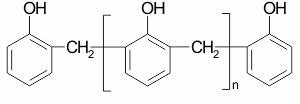

热塑性酚醛树脂,是由甲醛和过量的酚类(苯酚或邻甲酚)在酸性催化剂存在下反应而成的。反应产物具有线型结构,故此类树脂又称线型酚醛树脂。其数均分子量(Mn)一般在500左右。这类树脂的化学结构分别为:

(1) 苯酚型酚醛树脂

(2) 邻甲酚型酚醛树脂

采用上述的线型酚醛树脂作固化剂,对提高板材的耐热性和尺寸稳定性等方面,虽然取得一些效果,但由于酚醛树脂本身颜色较深以及加热变色等问题,仍然存在一些美中不足。

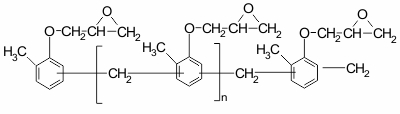

(3) 线型双酚A酚醛树脂

线型双酚A酚醛树脂,是以双酚A和甲醛作原料,在酸性催化剂存在下反应而成的。

研究表明,采用线型双酚A酚醛树脂作固化剂,可以很好的解决双氰胺和一般酚醛树脂所存在的不足。板材不仅具有高的耐热性和尺寸稳定性,在高温变色性、介电性能和耐离子迁移性方面,也有明显的改善。其技术要求见表5-5-9。

表5-5-9 线型双酚A酚醛树脂

产品牌号 * |

YLH 129 |

羟当量 ( g/eq ) |

118 |

软化点 (℃) |

116 |

固化物特性 ( E180 环氧树脂)

Tg ( TMA )

ε (1MHz)

tan δ (1MHz)

|

165

3.86

0.021

|

* JER 公司产品。

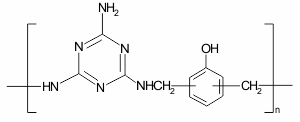

(四) 含氮酚醛树脂

酚醛树脂的阻燃性能较环氧树脂好。若在酚醛树脂结构中引入含氮基团,制成含氮酚醛树脂,用它作为固化改性剂,对环氧树脂进行改性。这种做法,既可以提高树脂的交联密度,改善固化物的耐热性和尺寸稳定性,同时可以提高阻燃性能。

含氮酚醛树脂的化学结构如下。

含氮酚醛树脂的技术要求,见表5-5-10。

表5-5-10 含氮酚醛树脂

产品牌号 * |

YLH 828 |

羟当量 ( g/eq ) |

148 |

软化点 (℃) |

141 |

N 含量 ( % ) |

20 |

* JER公司产品。

(五) 固化剂用量计算

固化剂的用量不仅影响固化速度,还影响固化后产品的性能。按环氧树脂的固化程度而言,固化剂的用量必须满足环氧基全部参加反应,生成网状结构,才能获得理想的效果。其中,胺类固化剂用量的计算方法如下。

胺类固化剂用量(phr) = (胺当量/环氧当量)× 100

胺当量 = 胺分子量 / 胺的活泼氢数

胺当量,又称活泼氢当量。

例,采用环氧当量500的环氧树脂,以双氰胺作固化剂,其用量计算如下。

1、求双氰胺的胺当量:

双氰胺胺当量 = 双氰胺分子量/

活泼氢数

= 84.02/4 ≈ 21

2、 计算双氰胺用量:

双氰胺用量(phr) = 胺当量/环氧当量×100 = 21/500

≈ 4

即,每100份(重量)环氧树脂,需用4份双氰胺。

九、固化促进剂

在配制环氧树脂的胶液(Varnish)时,希望胶液相对稳定,有较长的贮存期,以便于胶液和粘结片的存放和管理。在覆铜板压制过程中,又希望树脂体系能尽快地进行交联固化,以缩短时间,提高生产效率。因此,在配制环氧树脂胶液时,通常采用固化促进剂,通过促进剂的作用,加速环氧树脂与固化剂之间的交联反应。固化促进剂的用量,应根据工艺要求来确定和调整。

在覆铜板生产中,通常采用咪唑类促进剂,如2-甲基咪唑(2MZ)、2-乙基4-甲基咪唑(2E4MZ)、2-苯基咪唑(2PZ)、2-苯基4-甲基咪唑(2P4MZ)等。在选用促进剂时,应从固化速度、胶液贮存期以及对覆铜板性能的影响等方面,综合考虑、择优录用。几种咪唑类促进剂的特性对比,见表5-5-11。

表5-5-11 咪唑类促进剂特性对比

固化速度(快 > 慢) |

2MZ > 2E4MZ > 2PZ > 2P4MZ |

Tg (高 > 低) |

2PZ > 2P4MZ > 2E4MZ > 2MZ |

贮存期 (长 > 短) |

2P4MZ > 2PZ > 2E4MZ > 2MZ |

|

| |

|

| |

| |

|

|

热点新闻 热点新闻 |

|

|

|