| |

| |

| 第五章 第八节 填充材料 |

| |

|

| |

一、 概述

填充材料也叫填料,近几年在覆铜板行业得到越来越多的应用。关于填充材料的定义,不同出处差别较大。很多人认为填料是惰性的、无机的、价廉的材料,使用的主要目的是减少价格较高的高分子材料的使用。George Wypych在《填料手册》中给填料的定义是:填料是一种固体材料,它具有通过自身的物理特性和表面相互作用,或没有表面相互作用,来改变材料物理和化学性质的能力。在覆铜板行业使用填料的主要目的不只是为了降低成本,而是为了提高覆铜板的性能,如CTE的降低、阻燃性的提高、导热系数及板材力学性能的提高等。随着填料技术的发展,越来越多新型填料在覆铜板中使用,其中有些填料不再是价廉的材料,价格甚至超过树脂。

电子行业无铅化推动了填充材料在覆铜板的应用。PCB无铅制程要求板材具有低的热膨胀系数(CTE),而添加填料是目前降低CTE最经济、最有效的方法。有铅焊料(Sn63/Pb37)共熔点为183℃,目前具有代表性的一种无铅焊料SAC305(Sn96.5/Ag3/Cu0.5)共熔点为217℃。焊接温度的提升,对各种元器件、PCB基材等提出了更高的耐热性及可靠性要求。对于覆铜板而言,提高耐热性的一项重要工作是降低板材的热膨胀系数。目前降低板材热膨胀系数最通用的方法就是在覆铜板中引入无机粉体材料。环氧树脂的热膨胀系数为(30-50) ppm/℃,而二氧化硅的热膨胀系数为(0.5-9) ppm/℃。在环氧树脂中添加大量二氧化硅粉体,这样就可降低板材的热膨胀系数,同时降低吸水率、内部应力、收缩率并改善热导率,从而使覆铜板适应无铅焊接的要求。

填料在覆铜板中另一重要应用是替代卤素阻燃。常用的阻燃填料如氢氧化铝和氢氧化镁,这两种填料通过高温下释放结晶水,吸收大量的热量来发挥阻燃作用,是一种无毒环保的阻燃剂。

二、 覆铜板对填充材料的要求

覆铜板作为电子产业基础材料,对填充材料有一些特殊的要求:

(一) 绝缘性要求

高的绝缘性是覆铜板行业对填料的基本要求。填料的绝缘性指可导电的金属粉如铁粉、钢粉的量在要求范围内;金属氧化物如氧化钠,氧化钙、氧化铁等;不含有杂质离子如氯离子等的量在要求范围内。评估填料绝缘性的指标如下:

1. 电导率

各种填料由于矿源和工艺不同,电导率差别较大。一般来说合成的填料比天然的电导率低;经过高温煅烧后,填料中的一些杂质被除掉,具有较低的电导率,如熔融硅微粉比天然硅微粉电导率低。

2.磁性物质

填料磁性物质的量跟矿源和填料供应商的生产控制关系很大。如填料原矿中有无杂质,生产设备、输送管道有无内衬,生产过程是否为开放过程等。

3.黑点

填料中的黑点可能是导电的,也可能是不导电的。由于黑点对板材和粘结片表观影响很大,黑点数量要严格控制。目前黑点测试方法是湿法过筛,目测黑点个数。

填料绝缘性的测试,目前业界没有统一标准,覆铜板厂家需要与填料供应商协商测试方法和验收指标。

(二) 粒径分布

填料粒径分布是填料的一个基本性质,它影响填料使用的每一个方面,决定填料是否可用。目前国内覆铜板行业主要使用微米级粒径的填料。填料粒径大小主要由几个方面决定:(1)板材薄型化的要求。板材越薄,要求填料粒径越小;(2)板材力学性能的要求。填充材料的粒径越小,填料与树脂的结合点越多,复合材料的力学性能就越好;(3)分散能力的限制。填料粒径越小,表面能就越高,填料越难分散;(4)填料生产能力的限制。粒径越小,填料供应商需要更长时间和能量来破碎原料,对设备磨损大,同时也更易引入杂质。由于以上几个因素的要求和限制,目前覆铜板行业普遍使用平均粒径为2-3μm左右,最大粒径为10-15μm的填料。对刚性有特殊要求的板材,如封装载板一般使用小于1μm的填料。

不同的粒径测试方法,不同型号的测试设备粒径结果会有差异。粒径分布的测试方法有筛分法、光散射法、显微镜法等。填料粒径大小决定了测试方法的选择。覆铜板用填料常用筛分法和激光粒径法测试。

(三) 白度

填料的颜色直接影响覆铜板产品的颜色。填料的颜色一般用白度表示,覆铜板用填料绝大多数是白色填料,要求白度大于90。白度一般可以反映填料的纯度情况,白度越高,纯度越高。同时为了保证不同批次产品颜色的稳定,要求填料的白度批次之间差别不能过大。

(四) 反应性的要求

覆铜板希望填料对树脂的固化反应没有影响或影响较小。这就要求填料表面没有明显影响固化反应的基团。另外还要求填料表面呈中性,在覆铜板行业,一般使用呈碱性的咪唑类促进剂,偏酸性的填料会延长树脂的固化反应时间。

不同填料对反应性的影响差异较大,需要通过实验来确定。

(五) 分散性要求

要求填料表面较规则,吸油值较低,在胶液中粘度低。填料的分散性可通过观察板材切片中的填料粒径来判断,要求填料在板材中无团聚、分布均匀。

(六) 加工性要求

要求填料硬度低,形状规则,对下游PCB钻刀、铣刀磨损较小。通常用板材的孔限和铣刀寿命来评估填料的加工性。

(七) 其他要求

要求填料在提高板材某些性能的同时,不降低板材的其他性能。如天然滑石粉明显降低板材的粘合性和绝缘性;碳酸钙会降低板材的阻燃性,这些情况应尽量避免。

三、 常用填料介绍

(一) 二氧化硅

二氧化硅由于其优异的化学稳定性、低的热膨胀系数,是目前在覆铜板行业中使用最多的填料。二氧化硅包括天然矿物和合成产品两大类。天然的分为结晶二氧化硅和无定形二氧化硅。常见的如硅微粉、砂是结晶二氧化硅;无定形二氧化硅包括硅藻土。合成二氧化硅有两种:高温法,常见的球形二氧化硅和气相二氧化硅都是高温法合成;化学沉淀法(湿法),如沉淀二氧化硅产品。熔融二氧化硅是结晶二氧化硅在1700℃熔融,冷却后再机械粉碎。

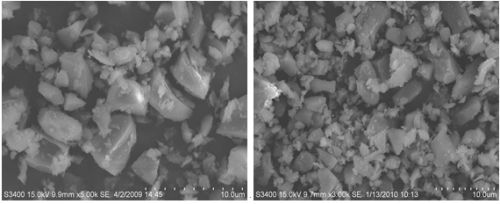

目前覆铜板行业使用最多的是结晶二氧化硅和熔融二氧化硅。这两种类型二氧化硅的物理特性和外观见表5-8-1和图5-8-1。

表5-8-1 不同类型二氧化硅的物理特性

|

密度g/cm3

|

莫氏硬度

|

Dk(1GHz) |

Df(1GHz) |

热导率W/K.m

|

热膨胀系数 ppm/℃ |

结晶型二氧化硅 |

2.65 |

7.0 |

4.43 |

0.0021 |

6.0 |

9 |

熔融型二氧化硅 |

2.2 |

6.5 |

3.68 |

0.0012 |

1.1 |

0.5 |

熔融二氧化硅由于具有较低的介电性能和热膨胀系数,适中的价格,其在中低端高频板材有使用。

(a)结晶二氧化硅 (b) 熔融二氧化硅

图5-8-1结晶二氧化硅和熔融二氧化硅外观

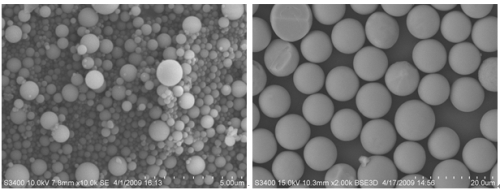

球形二氧化硅是近年发展的新型覆铜板用填充材料,其球形颗粒形状赋予板材特殊的性能。球形颗粒具有最高的堆积密度和均匀的应力分布,可增加熔融流动性,具有较好的力学性能和粘合性能等。球形二氧化硅目前应用在高端覆铜板中,如高耐热、高可靠覆铜板和高频覆铜板。图5-8-2为球形二氧化硅外观。

图5-8-2球形二氧化硅外观

在覆铜板中使用的球形二氧化硅平均粒径在0.3-1μm之间,最大粒径5-30μm不等。球形二氧化硅的球化率要求在90%以上,要求球形填料表面光滑,分散性好、流动性好。由于超细球形二氧化硅价格昂贵,一般应用在高端覆铜板,如IC封装载板、高可靠高耐热覆铜板和高频覆铜板领域。

结晶二氧化硅、熔融二氧化硅和球形二氧化硅各有优缺点,具体见表5-8-2。

表5-8-2不同类型二氧化硅性能对比

项目 |

结晶型 |

熔融型 |

球形 |

传热性 |

好 |

较好 |

较好 |

填充性(对树脂流动性影响) |

一般 |

好 |

好 |

固化收缩率 |

较大 |

小 |

小 |

介电性能 |

一般 |

好 |

好 |

热膨胀率 |

较大 |

较小 |

较小 |

磨损性 |

大 |

中 |

小 |

成本性 |

一般 |

较高 |

高 |

二氧化硅填料最大的缺点是硬度大,莫氏硬度为6-7,对设备磨损大,在PCB的钻孔、铣板过程中对钻刀和铣刀磨损较大,加工成本高。为了弥补二氧化硅的加工性差的缺点,覆铜板行业一般将二氧化硅与硬度低的填料复合使用。

(二)滑石粉

滑石粉是所有填料中硬度最低的填料之一,莫氏硬度为1-2。滑石粉分为天然滑石粉和煅烧滑石粉。煅烧滑石粉经过高温处理,晶型有所改变、纯度提高。天然滑石粉的缺点:

1、绝缘性能差,电导率较高。

2、滑石粉的片状结构对板材粘合性影响较大,在配方中即使加入10份的滑石粉,板材剥离强度大约降低20%。

3、吸油值较高,胶水增粘明显。

煅烧型滑石粉可以改善天然滑石粉的以上缺点。经高温处理后,滑石粉的片状结构减少,带来的好处是吸油值降低,板材粘合性提高。 同时煅烧滑石粉比天然滑石粉有更佳的绝缘性能。

(三)氢氧化铝

氢氧化铝有一个特殊的优点:阻燃性。氢氧化铝在高温时释放出结晶水,在300℃左右,释放量达到高峰。释放水和蒸发水的过程中吸收大量热,有降温的作用。氢氧化铝分解后,形成阻隔层,可减慢氧气的流动和其他气体的生成,起阻隔燃烧物的作用。氢氧化铝的莫氏硬度为3左右,加工性较好。

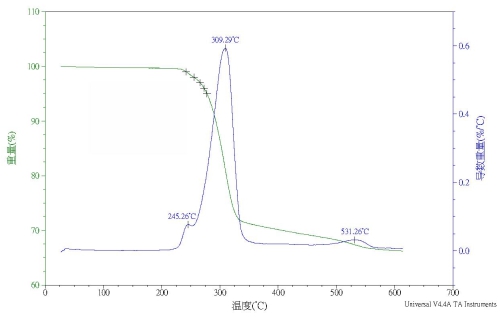

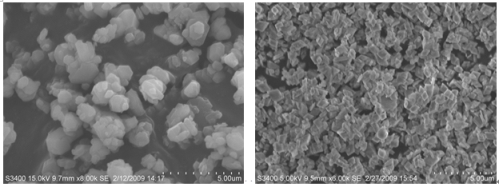

氢氧化铝的主要缺点:耐热性和耐化学性差。氢氧化铝含有三个分子结晶水,在240℃左右失去第一个结晶水,见图5-8-3。为了提高氢氧化铝的耐热性,现在有脱掉部分结晶水的高耐热氢氧化铝,失去部分结晶水的氢氧化铝也叫勃姆石(Boehmite)。普通氢氧化铝是片状形状,勃姆石为立方体形状,见图5-8-4。这种形状的勃姆石相比片状的氢氧化铝有更好的粘结性能。勃姆石由于失去了部分结晶水,阻燃性能相比氢氧化铝有所下降,见表5-8-3。

图5-8-3 普通氢氧化铝的失重曲线

(a)普通氢氧化铝 (b) 高耐热氢氧化铝(勃姆石)

图5-8-4氢氧化铝形貌图

表5-8-3 普通氢氧化铝与勃姆石在板材中性能对比

项目 |

普通氢氧化铝 |

勃姆石 |

热分解温度(℃, 1 %失重) |

240 |

420 |

阻燃性 |

好 |

差 |

剥离强度( N/mm , 1OZ 铜箔) |

1.2/1.3 |

1.5/1.6 |

(1.6mm覆铜板,20%的填料含量)

氢氧化铝是两性氧化物,可以跟酸反应,也可与碱发生如下反应:

Al(OH)3+NaOH=NaAlO2+2H2O

PCB在阻焊油墨加工过程中,如绿油有缺陷会进行返工。褪绿油使用的是氢氧化钠溶液,并要加热缩短时间。板材中含有的氢氧化铝部分会与碱反应,生成可溶性盐。由于氢氧化铝的溶解,板材上出现“白点”的缺陷。氢氧化铝的耐碱性差限制了在板材中的使用量。

氢氧化铝的合适使用量可以通过耐碱性测试确定。耐碱性测试方法:将铣成50x50mm的板材放在10%的NaOH溶液中,在80℃的条件下煮1-2小时后观察板材的白点情况。

(四)覆铜板新型填料

随着对覆铜板性能要求的提高,覆铜板的填料技术在近年来发展迅速,一些新型填料开始在覆铜板中使用。覆铜板中新型填料应用的趋势是:粒径超细化、形状球形化和填料功能化。目前大陆覆铜板普通使用微米级大小填料,在日本等覆铜板厂家,亚微米填料已普通应用。现在不少科研机构、厂家在积极研究纳米填料的应用。球形填料是应对高填充体系的特种填料。无论是降低板材热膨胀系数、提高板材导热性还是无机阻燃覆铜板,都需要填料高填充。球形化是提高填充率,以及改善高填充工艺性的一个重要措施。为了提高覆铜板的某一性能,越来越多功能填料得到应用,如提高阻燃性能的阻燃填料、提高导热系数的导热填料及提高板材介电常数的陶瓷填料等。

1.纳米填料

纳米粒子具有高的表面能和反应活性,与有机树脂复合,表现出独特的体积效应和表面效应,如增强增韧、提高力学性能和阻隔性能。在目前的IC封装载板中主要使用亚微米的球形二氧化硅,为了获得更低热膨胀系数,可在载板中加入10-25nm的二氧化硅。纳米填料使用主要问题是如何将填料在覆铜板中分散到纳米级,从而发挥纳米填料的作用。一种通用的方法是制备纳米填料的分散液,从而提高分散性。

纳米填料另一个应用是提高覆铜板的阻燃性。利用纳米粘土改性环氧树脂,制备环氧树脂插层的复合材料。纳米插层可以降低环氧树脂的热膨胀系数,改善力学性能和提高阻燃性能。无机纳米阻燃是一种具有应用前景的新型阻燃方式。

2.导热填料

导热填料的应用是提高板材导热能力的主要手段之一。常用导热填料的性能见表5-8-4。

表5-8-4常用导热填料的性能

填料类型 |

导热系数( W/K.m ) |

莫氏硬度 |

密度( g/cm 3 ) |

Al 2 O 3 |

30 |

8.8 |

3.9 |

MgO |

30 |

5.5 |

3.58 |

ZnO |

20 |

4.5 |

5.68 |

BeO |

280 |

9.0 |

2.9 |

BN ( 六方 ) |

60 |

2.0 |

1.9 |

SiC |

170-220 |

9.2-9.6 |

3.2 |

Si 3 N 4 |

16-58 |

9-9.5 |

3.44 |

AlN |

80-320 |

9-10 |

3.2 |

在选择导热填料时,除考虑导热性外,应兼顾与树脂的相容性、加工性、可靠性以及成本等几个方面。为获得较高的导热系数,且保证填料在树脂基体中无团聚和满足导热材料性能均衡的前提下,导热填料需达到较高的填充量;为改善树脂对填料的浸润性和树脂与填料的界面相容性,需对填料表面进行包覆或偶联剂处理;导热填料可单独添加或是将几种填料组合。

3.有机填料

目前覆铜板中高交联密度树脂的使用,无机填料的使用,使板材硬度大,带来一系列覆铜板和PCB加工问题:如板边发白,板材易吸水爆板;密集孔易产生孔裂,热应力后易产生孔爆等问题。覆铜板的增韧对于下游PCB加工有重要意义。在当前多种路线的增韧技术,其中橡胶粉以其增韧效果明显,副作用小受到重视。橡胶粉的高延伸性可以阻止板材裂纹的继续延伸。橡胶粉的种类有:聚丁二烯橡胶、聚丙烯酸橡胶和硅树脂橡胶。为了有明显增韧效果,橡胶粉的粒径应较小,最好小于100nm。增韧效果的好坏取决于橡胶粉的分散情况。为了不降低树脂基体的性能如Tg,橡胶粉应有较好的耐热性;同时为了改善橡胶粉与树脂基体的相容性,橡胶粉表面最好有与树脂基体可以反应的基团。

四、 填充材料的质量特性及检测

常用填料质量特性表征见表5-8-5。

表5-8-5 填料质量特性表征

测试项目 |

表征方法(仪器) |

粒度分布 |

标准筛、颗粒图象、刮板细度计、激光粒度仪 |

水分 |

烘干失重分析 |

电导率 |

电导率仪 |

杂质离子 |

萃取液分析、原子吸收光谱仪 |

pH |

pH 计 |

颗粒表面形态 |

电子显微镜、颗粒图象仪、扫描电镜仪( SEM ) |

比表面积 |

比表面积仪 BET 氮吸附 |

密度 |

比重瓶 |

白度 |

白度仪 |

吸油值 |

ISO 787 和 ASTM D2414 标准 |

测试项目 |

表征方法(仪器) |

|

| |

|

| |

| |

|

|

热点新闻 热点新闻 |

|

|

|