| |

| 当前位置:首页>网上讲座>第六章 纸基覆铜板 第六节 无溴阻燃型纸基覆铜板 |

|

| |

| 第六章 纸基覆铜板 第六节 无溴阻燃型纸基覆铜板 |

| |

|

| |

一、概述

在本章第二节 FR-1用改性酚醛树脂溶液中,已介绍了纸基覆铜板的阻燃性,是通过在配方中加入阻燃树脂、阻燃剂、阻燃协效剂等共同组成了树脂的阻燃体系来实现的。这些材料主要包括高溴化双酚A型环氧树脂、四溴双酚A、五溴联苯醚等。溴化环氧树脂或含溴阻燃剂,具有较好的阻燃效果。

由于欧盟的RoHS指令禁止在电子产品中使用多溴联苯和多溴联苯醚,以及国际上有些研究机构研究发现,溴类阻燃剂在燃烧过程中,会释放出一些对人体健康和环境有害的物质(如二噁英等)。因此,近年来电子整机便要求使用无溴印制电路板和无溴覆铜板。这种呼声,在欧洲尤其强烈。

又由于溴元素是处在元素周期表中第Ⅶ族(F、Cl、Br、I)的卤族元素,所以业界一般也把无溴覆铜板称为无卤覆铜板。

在无溴阻燃型覆铜板开发时,应考虑以下四方面的基本要求:

(一)产品不含有卤素或被认为有害的物质。

(二)对产品原有性能无产生消极影响。

(三)产品成本,不应过大增加。

(四)工艺可行,可量产化。

从化学角度考虑,在元素周期表中,具有阻燃功能的元素,除卤族元素外,还有Ⅴ族的N、P、As、Sb、Bi及Ⅲ族的B、Al等元素。

若在树脂体系中,引入N、P等元素,使其按一定比例配合,利用其相互之间的协同效应,达到阻燃效果。实践证明,通过这种工艺路线,可以获得较理想的阻燃效果。

二、无溴阻燃型纸基覆铜板(FR-1)

纸基覆铜板,是覆铜板的主要品种之一,主要用于电视机、收录机等家用电子产品。纸基覆铜板在使用过程中,安全可靠性是产品质量的重要标志。按法定要求,用于彩色电视机的纸基覆铜板,必须是阻燃型的,而且阻燃性必须达到UL标准规定的V-0级要求。

纸基覆铜板是由木浆纸、酚醛树脂和涂胶铜箔三种主要材料构成的。一般情况下,这三种材料均属易燃性材料。开发无溴阻燃型纸基覆铜板,应从这三种材料的阻燃化综合考虑。

1.木浆纸的阻燃化

以往,为了使木浆纸具有阻燃性,曾经在造纸过程中,往纸浆中抄入一定数量的无机阻燃添加剂(如Sb2O3等)。但是,这种阻燃纸存在一些问题,如导致造纸工艺复杂化、成本增加、纸的浸透性下降及断裂强度变差等。

后来改用另一种方法,即在上胶之前,采用含氮的水溶性树脂或有机阻燃剂,对木浆纸进行预处理。相对而言,后一种做法比较可取。阻燃效果好,而且对产品的其它性能影响较小。

2.树脂的阻燃化

酚醛树脂本身易燃,而且脆性较大。用于纸基覆铜板的酚醛树脂,多数采用桐油改性,制成桐油酚醛树脂,以此来改善板材的冲剪加工性。但是,这将导致板材易燃性增大,对纸基覆铜板的阻燃化,增加一层困难。

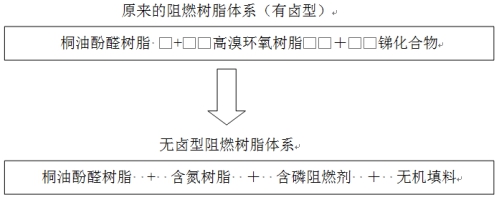

以往,纸基覆铜板的阻燃化,多数是在桐油酚醛树脂中,添加含溴阻燃剂(如四溴双酚A、高溴环氧树脂等)和锑的化合物(如Sb2O3、Sb2O5等)。通过它们之间的协同效应,达到阻燃效果。

无溴阻燃型纸基覆铜板的技术要点,主要是将N和P等元素引入到树脂体系中,必要时可添加一定量的无机阻燃剂(如超细氢氧化铝等)。如有可能,也可以在树脂体系中,加入纳米级氢氧化铝。

3.阻燃型涂胶铜箔

纸基覆铜板,必须采用涂胶铜箔。以往,涂胶铜箔用的胶,一般是缩醛胶,或环氧树脂改性的缩醛胶,胶本身易燃。即使基材阻燃,复合以后,阻燃性能较难达到V-0级。为了确保纸基覆铜板的阻燃性,应采用阻燃型涂胶铜箔,而且必须是无卤型的阻燃涂胶铜箔。

三、无溴阻燃型纸基覆铜板阻燃剂综述

无溴阻燃型覆铜板的研发,关键技术是无溴阻燃剂的研发。

(一) 阻燃剂种类

日本西泽仁专家曾经对在1995年至2003年的9年间内,所发表的有关阻燃剂内容的专利内容做了详细的统计。[2] 这项调查统计,是将阻燃剂按照种类分为五大类,然后统计每类各年所发表专利的件数。该统计结果如表6-6-1所述。

由表6-6-1中的统计结果可看出,磷类阻燃剂和氢氧化金属化合物阻燃剂,在近年发表的专利数量有显著的增加。在1995—2001年间,平均每年含磷阻燃剂内容的专利件数是41件。而到2002年它的数量上升到92件,是前者的2倍以上。另外,其它阻燃剂的专利件数近年也迅速增加,是由于含氮化合物阻燃剂内容的专利数量在迅速增多。

表6-6-1、1995年- 2003年间所发表的各种不同种类阻燃剂专利数量统计

阻燃剂种类 |

1995—2001年 |

2002年 |

2003年 |

含卤素类阻燃剂 |

215件(25%) |

12件(5%) |

10件(6%) |

磷类阻燃剂 |

289件(34%) |

92件(43%) |

66件(38%) |

氢氧化金属化合物阻燃剂 |

109件(13%) |

32件(15%) |

30件(17%) |

硅类混合物阻燃剂 |

42件(5%) |

16件(8%) |

16件(9%) |

其它阻燃剂(包括含氮化合物) |

190件(22%) |

62件(8%) |

54件(30%) |

总 计 |

845件(100%) |

845件(100%) |

176件(100%) |

表1中的“()”内所表示的占有的百分比率。

(二) 纸基酚醛树脂覆铜板初期实现无卤化的工艺路线

纸基酚醛树脂覆铜板(以FR—1为典型代表)用的主阻燃剂,过去一直使用的是四溴双酚A等卤素化合物。卤素类化合物阻燃剂材料,由于随着它的燃烧分解出二噁英有害毒性气体,而逐渐在被其它阻燃剂所代替。

20世纪80年代末至90年代中期,日本在纸基酚醛树脂覆铜板开发中,曾经采用过磷酸酯和赤磷等阻燃剂,去代替卤素类的阻燃剂。但多以单纯使用添加型阻燃剂的方式。以后还出现了含磷二聚环戊二烯改性酚醛树脂的合成成果。它们作为一种无卤化酚醛树脂,在阻燃性上得到了提高。其阻燃依据,是在燃烧中实际分解出多磷酸类物,从而形成阻燃层。

90年代中后期,日本在无卤化纸基酚醛树脂覆铜板的树脂开发中,多采用磷酸三苯酯或磷酸三甲苯酯等磷酸酯类化合物与三聚氰胺衍生物等的含氮类化合物的构成混合物的阻燃路线。[3]

(三)以三聚氰胺改性酚醛树脂为主树脂的工艺线路确定

到90年代的中期,在开发这类覆铜板中,日本CCL业普遍确定了以三聚氰胺改性酚醛树脂为主树脂的工艺路线。但在实现手段方面,各个厂家有较大差异。

1、三聚氰胺改性酚醛树脂与添加型磷酸酯并用的工艺路线

东芝化学工业公司在1994年所发表的无卤化FR—1型CCL的专利,采用了三聚氰胺改性酚醛树脂为主树脂(胶化时间为105秒 / 150℃下,树脂粘度1.5—1.9 泊 / 25℃下)。树脂体系中还加入了占主树脂(按固体成分计)20—25 %的二甲基甲酚磷酸酯(CDP)和5%的聚磷酸铵。所组成的这种树脂胶液的胶化时间为210秒—320秒(150℃下)。制造出的FR—1型CCL阻燃性达到UL—94的V0级,耐浸焊性达到25—30秒(260℃下测定),剥离强度为1.8—2.0 N/m [4] [5]。像上例的无卤化纸基CCL的阻燃树脂配方技术, 制出的CCL存在着吸水率偏高、冲孔性低等问题。

2、第二遍上胶树脂延续采用原桐油改性酚醛树脂的工艺线路

含卤型FR—1型CCL原有的二遍上胶用树脂,多为桐油改性酚醛树脂。它对FR—1的多项性能提高有着独特的贡献。松下电工公司在开发无卤化FR—1中 ,充分利用了第一遍上胶树脂的创新技术,以保留原有的桐油改性酚醛树脂作为二遍上胶用树脂。在有关此方面的松下电工发明专利 [6]中,首先用甲酚二苯基磷酸酯的水溶液对浸渍纤维纸进行阻燃化处理。经阻燃化处理的纤维纸,再用含有磷化物的水溶性树脂作为第一遍胶液,进行第一遍树脂的上胶加工。被烘干的一遍树脂的上胶纸,用桐油改性酚醛树脂进行第二遍的浸胶。该专利发明的特点是:含磷化合物可直接和纸纤维接触,与纸纤维素进行脱水反应。这种对浸渍纤维纸首先进行阻燃处理的方法,增强了被涂覆上的阻燃剂的吸热功效,因此可充分发挥其阻燃效果。原传统的浸渍树脂方式,会使得纸纤维表面覆盖了树脂,难于更充分发挥磷化合物阻燃作用。此专利发明对此是一种新改进。

3、三嗪改性酚醛树脂与桐油改性酚醛树脂并用的工艺路线

日立化成工业公司在1998年5月公开的无卤化FR—1树脂开发专利内容[ 7 ],更值得重视。在该专利发明的树脂组成中,即有反应型含氮酚醛树脂,又有添加型含磷阻燃剂所组成的阻燃体系。而主树脂坚持用传统的桐油改性酚醛树脂。这一树脂组成的工艺优点,是可以很好解决板的冲孔性能提高和阻燃性保证的一对矛盾。它的具体树脂组成是:桐油改性酚醛树脂为100部,三嗪改性酚醛树脂10部,三苯基膦 50部。上胶纸制造,采用了两遍树脂浸胶的加工方式。

上述提及的日立化成工业公司专利中所用的三嗪改性酚醛树脂(苯并三聚氰二胺改性酚醛树脂)是由大日本油墨化学工业公司所提供的。该公司在应用于无卤化覆铜板中的三嗪改性酚醛树脂产品开发方面,在日本较为领先。它向日立化成工业公司提供的这种树脂,其树脂牌号是“LA—7051”。该树脂中的苯并三聚氰二胺改性率为20% [ 7 ] 。

无独有偶,大日本油墨化学工业公司在无卤化FR—1树脂制造的专利中,[ 8 ] 也介绍了以苯并三聚氰二胺为原料,进行酚醛树脂的合成。所得到的苯并三聚氰二胺改性酚醛树脂的性能,如表6-6-2所示。从表2中可分析出,日立化成工业公司对三嗪改性酚醛树脂控制,要达到无羟甲基和游离醛存在的标准要求。这是由于树脂中羟甲基、游离醛的存在,会对树脂稳定性构成威胁。并且在树脂配方中,当三嗪类物占有比例较大时,三嗪类反应率就偏低,软化点会升高,游离酚会变得偏大。2个官能基性的化合物的含量,在树脂制造中要尽量的减低。这些都对再继续与其他酚醛树脂配合时,它们的“互溶性”、稳定性的提高是有利的。

表6-6-2 两种三嗪改性酚醛树脂配方组成及树脂性能

|

实施例 1 |

实施例 2 |

配方组成(重量比) |

苯酚

苯并三聚氰二胺

三聚氰胺

甲醛(41.5 %) |

94

10

-

45 |

94

9

14

45 |

树脂组成控制 |

酚类与三嗪类的

摩尔比率 |

82/18 |

70/30 |

含2个官能团性化合物含量(%) |

9 |

5 |

三嗪类反应率( % ) |

97 |

87 |

树脂性能

|

软化点(℃) |

90 |

152 |

游离酚( % ) |

0.2 |

0.3 |

游离醛( % ) |

0 |

0 |

羟甲基含量( % ) |

0 |

0 |

通过对以上一些无卤化FR—1树脂开发专利,在发明内容和工艺技术上的研究、分析,认为:目前日本CCL厂家(包括它们在海外投资建立的生产无卤化FR—1的厂家),在这类CCL的工艺路线上,是以保留桐油改性酚醛树脂为主树脂,加入少部分三嗪改性酚醛树脂和含磷添加型阻燃剂的树脂配方为主流。这类板的开发重点,是解决树脂存储稳定性、耐热性等难题。

四、无卤素FR-1的研制案例

以下是国内某公司一种同时满足无卤阻燃和适应无铅焊接的FR—1的研制案例。

(一)、工艺路线及原理

1、该工艺采用桐油改性酚醛树脂为主树脂,配合含磷阻燃剂。既保证了产品的冲孔性,又可以适应无铅焊接的要求。

2、阻燃机理及阻燃剂的选用

含有磷元素的有机物在燃烧时会生成磷酸,有脱水,交联和成炭的作用。生成的炭有覆盖效应,可以降低热传导,降低内层可燃物的温度,减少可燃气体的产生。另外它还能阻碍可燃气体的析出,隔绝空气的助燃。同时,分解产生的水还可以降低燃烧区的温度,稀释可燃气体的作用。这几方面共同作用,起到阻燃的作用。由于磷元素的阻燃效果比较差,为了达到较好的阻燃效果,其用量比较大。为了降低用量,采用三种阻燃剂互相搭配,来提高阻燃稳定性。这三种阻燃剂分别是含磷环氧树脂(E—1175,无锡阿科力),双酚A型缩合磷酸酯,三异丙苯基磷酸酯。另外,为了降低成本,添加了小部分的氢氧化镁。

3、适应无铅焊接的原理

我们都知道,半固化片中的挥发物影响板材的耐浸焊性。在做耐浸焊时,热量是由铜箔,铜箔胶然后是基材,这一顺序来传递的。材料受热温度迅速升高。在压板过程中,被高压分散凝固在材料中的低分子物,受热,压力迅速升高,当压力超出材料的强度极限。即可破坏材料,直接的表现是铜箔面起泡。这是因为在高温压制时,半固化片的挥发物及酚醛树脂固化时产生的低分子物,无法排除,在高压下收缩分散在固化后的酚醛树脂中。在做无铅焊接时,由于时间非常短,材料来不及分解,从而产生低分子物。所以影响耐浸焊的主要因素是半固化片的挥发物,及树脂固化时产生的低分子物。树脂中的游离酚,游离醛在上胶过程中会有一部分参与反应。有一部分形成废气排出,还有一部分残留在半固化片中。不但影响产品的电性能,而且影响耐浸焊,吸水性等。保持烘箱中废气浓度较低,可以使挥发物比较顺利排出,有利于降低半固化片的挥发物。

(二)实验部分

1、主要原材料:

苯酚.甲醛.桐油.含磷环氧树脂.双酚A型缩合型磷酸酯.溶剂.水溶性三聚氰胺树脂,α-甲基D-葡萄糖苷改性酚醛树脂。漂白木浆纸等。

2、板材的制备

(1)、一遍漆的制备与上胶:将水溶性的三聚氰胺树脂与α-甲基D-葡萄糖苷改性酚醛树脂,按照2:3的比例混合均匀,用溶剂调整固体量为20—30%。然后用来涂127g∕㎡漂白木浆纸。控制含胶量为20±2%。挥发物少于10%。

(2)、桐油改性酚醛树脂的制备

将桐油,苯酚及对甲苯磺酸投入反应釜中,于80℃进行烷基化反应2小时。降温到60℃以下。加入甲醛,氨水,及三乙胺,于80℃反应1.5小时。然后,减压脱水。待水脱尽后,进行热加工。控制胶化时间为70±5秒/160℃。游离酚少于2.5%。游离醛含量低于0.4%。

(3)、二遍漆的制备与上胶:将桐油改性酚醛树脂,含磷环氧树脂,缩合型磷酸酯,三异丙苯基磷酸酯及氢氧化镁混合均匀,用溶剂调整固体量为52±1%。用该树脂浸渍前述涂过一遍漆的木浆纸。然后经过烘干,控制总含胶量为51±1%,流动度为9±1%,挥发物低于3.5%。

(4)、压制:用八张上胶料半固化片加一张铜箔配合,在160的压机里热压一小时,然后自然冷却。

(5)、性能检测:

研制覆铜板产品的溴含量、阻燃型除满足相关标准外,其它几项重要性能检测结果如表6-6-3。

表6-6-3 无溴阻燃纸基覆铜板的性能

序号 |

指标名称 |

单位 |

检测结果 |

1 |

剥离强度 |

N/mm |

1.7 |

2 |

耐浸焊 |

s/260 ℃ |

47 |

|

|

s/288 ℃ |

15 |

3 |

吸水性 |

mg |

35.8 |

4 |

冲孔性 |

—— |

5-4-5 |

3、实验中的问题及注意事项。

(1)、桐油改性酚醛树脂合成以后,应保证游离酚的含量低于2.5%,游离醛的含量低于0.4%这样可以保证产品的无铅焊接的要求。

(2)、上胶料烘干后,其挥发物要低于3.5%,如果超过该标准。在压制成型后,在做288℃耐浸焊时,浸焊可能低于10s。

(3)、含磷阻燃剂的选用:

在实验中发现采用单一品种的含磷阻燃剂时,在做燃烧实验时,总的燃烧时间很长。即使调整用量,使总燃烧时间达到50秒以内。燃烧不稳定的情况却又非常突出。即几个样品中经常会有一个样品的燃烧时间超过10秒。使产品达不到FV0 级阻燃的要求。因此选用三种阻燃剂混合应用,不但降低了用量,而且阻燃效果更好。

(4)、整个树脂体系中磷含量的确定。

在实验中发现,磷元属的阻燃能力犹如一条抛物线。它的阻燃能力只在很小的范围内,阻燃效果才好。如果用量达不到该标准,阻燃效果差,与卤素阻燃剂的情形类似。如果用量多,超出该范围,阻燃效果迅速降低。如果用量继续增加,就会完全失去阻燃作用,做燃烧实验时,燃烧效果如同未加阻燃剂的HB板。这一点与卤素阻燃剂的模式截然不同。

(4)、氢氧化镁的选择:

应选用粒度小于1微米的合成法产品,不能用矿石法产品。

(三)、总结:

用该工艺生产的FR—1,其耐浸焊性能可以达到无铅焊接的要求。其他性能可以达到JPCA-ES-02-2000标准。该工艺不足之处是生产成本较高,而且短时间内无法降低。这主要因为无卤素FR-1国内市场需求较少。含磷环氧树脂未能进入规模化生产阶段,所用原材料环状有机磷,国内不能生产,需从日本进口,价格昂贵。缩合型磷酸酯国内尚未有工业化生产,进口同样昂贵。如果国内能够生产价格会大幅度降低,从而降低生产成本。

|

| |

|

| |

| |

|

|

热点新闻 热点新闻 |

|

|

|