| |

| 当前位置:首页>网上讲座>第七章 第四节 半固化片与铜箔、不锈钢板叠配 |

|

| |

第七章 环氧玻纤布覆铜板

第四节 半固化片与铜箔、不锈钢板叠配 |

| |

|

| |

半固化片与铜箔、不锈钢板叠配方式,有手动,半自动和全自动三种形式,手动叠配形式在一些规模较小的覆铜板厂及新产品开发实验室使用。半自动及全自动叠配形式用得比较普遍,其设备及生产线配套组合有多种形式,今介绍比较通用设备组合,包括操作环境净化。

一、叠配车间净化

车间净化对提高覆铜板外观质量相当重要,通常选用一万级净化度,必要时,个别区间可选用一千级。要保证生产环境达到比较高的净化度要求,净化间设计、材料使用相当重要。首先确定净化间面积,净化间面积不宜太大,留够操作和设备维修空间就可以了,以降低造价和节省空调电耗。净化间可以用砖砌,也可以采用夹心彩钢制作,但绝对不可用易氧化、长锈或会产生灰尘杂质的装修材料(如不宜用石膏板,石膏板会掉粉、也不宜使用油漆装饰,油漆老化会脱落造成污染等)。净化间出/入口开口要小,常闭,开启时间要短。净化间内气压要正压,以减少灰尘杂质进入净化间的机会。净化间地面可采用防静电环氧地板。对于蚊虫比较多地区,在净化间外围加设纱网及杀蚊灯,防止蚊虫进入。净化间内设备结构上应尽量采用不锈钢、铝合金或工程塑料,尽量不要采用易生锈金属及油漆部件,以免漆皮脱落影响产品质量。净化间内配线配管,应尽量走埋地管线,尽量减少架空物品。净化间高效过滤器要定期清洗,以免堵塞影响净化效果。操作人员进入净化间要穿防尘服及经风淋后方可进入。进入净化间操作人员应尽量少,以保持净化度。净化间要定期清扫。设备结构与摆放应方便清洁卫生。

二、铜箔裁切

铜箔裁切应在净化间内进行。全自动叠配线带有铜箔裁切机。手动线和半自动线铜箔需单独裁切。铜箔裁切机有切单卷,切双卷之分。切双卷可以让两张铜箔背背相对(即铜箔光面相对),防止胶粉污染。铜箔裁切时要求操作人员戴胶手套、口罩,以避免汗迹、口水污染铜箔。切双卷之时,要使上、下两卷铜箔,张力一致,才不会切皱铜箔。

将切好铜箔叠放时要仔细,以免弄皱铜箔,更不能弄出死折而影响产品外观质量。

三、半固化片叠料

对于手动线和半自动线半固化片要预先叠料,根据产品厚度及半固化片用玻纤布型号确定半固化片张数,如果用到标志料及表、里料时,采用双层料架进行组料,将叠合料置于有直角档板组料台上,将料边整理整齐后叠放,待与铜箔叠配用。

对于全自动线叠料,一种是由上述人工叠料后,将料堆送至自动配箔线待用,有一种是全自动线带叠料装置,由夹持式机械手按产品厚度先作叠料,然后再将其送到配箔叠合线与铜箔、不锈钢板叠合。

半固化片叠料的主要原则有:1)配料结构对称;2)成本最低;3)尺寸稳定性最优。结构对称是配料的基本原则,目前使用的玻纤布型号主要有7628、2116、3313、1080、106等,每种型号的玻纤布的纱号不同,收缩也不同,因此在设计配料结构时,需要按照对称的原则,才能够防止板材的翘曲,如对于厚度为0.45mm板材,配料结构可以是7628+1080+7628,也可以是7628+7628+1080,这两种配料结构都可以满足厚度的要求,第一种配料结构是对称的,但第二种配料结构就不是对称的,不对称的板材的翘曲度就会比较大,满足不了PCB加工的要求。成本最低和尺寸稳定性最优也是设计配料结构时需要考虑的原则,一般来说,玻纤布越薄,其成本越高,尺寸稳定性越差,因此在满足厚度要求的情况下,尽量选择厚一点的玻纤布,以降低成本和改善尺寸稳定性。

四、配箔

手动与半自动线配箔是由操作人员将半固化片料叠与铜箔叠合。配箔过程中,操作人员要戴橡胶手套,避免汗迹污染铜箔。现在有不少PCB厂家要求覆铜板厂提供无手迹产品,因此,配箔时采用“背背”相向铜箔及穿戴工作服、帽、胶手套、口罩等用品是很必要的。

五、叠合

叠合是指料叠、铜箔、不锈钢板的组合(又称叠BOOK)。手动叠合线是在叠合台上,手动线采用固定高度叠合台,依次由移板机或人工将托板、垫板材料(牛皮纸或橡胶、石棉类缓冲垫)、不锈钢镜面板,配好铜箔料叠,不锈钢镜面板依此叠加至每一叠合达到工艺要求张数以后,再往上面放垫板材料。在叠不锈钢镜面板与带铜箔料叠中间,最好用一根长棍子,外面包裹清洁布(一种浸渍有粘性材料的纱布,它应具有足够吸附粉尘、杂质能力,而又不能有胶粘性物质及纤维丝残留或转移到被清洁物质表面),用其清扫不锈钢镜面板及每叠料铜箔面,使其表面不沾附有任何灰尘、胶粉、杂质。

半自动叠合线采用液压自动升降叠合台(在叠合过程中,每加入一张镜面板叠合,它就下降与加入物料厚度相同高度,使操作面高度始终保持在一个等高水平面上),清洁布带固定在叠合台面导轨上,叠合过程托板、不锈钢镜面板全由移板机移送至叠合台,配好铜箔料叠由人工移到叠合台不锈钢镜面板上。每移一张不锈钢镜面板,清洁布带就在镜面板与铜箔面之间来回移动一次,清除镜面板与铜箔面之间可能存在的灰尘、胶粉、杂质等。整个叠合过程除了将料叠往不锈钢镜面板上移放是人工操作外,其余皆由移板机操作。采用半自动线产品外观质量优等品率(俗称A级品率)可以达95%以上,设备造价较低,因而被不少覆铜板厂所采用。

全自动叠合线主要特点是料叠配铜箔及不锈钢镜面板移放全部由机器操作完成,因此可以取得更高产品外观质量A级品率。较常用全自动叠合线有以下两种形式(见图7-4-1):

图7-4-1 A 配箔分次完成式

配箔分次完成式(见图7-4-1 A):它有A、B、C、D四个承载台,A台为粗面向下铜箔与不锈钢镜面板叠合台;B台为粗面向上铜箔和不锈钢镜面板叠合台;C台为叠合台;D台为粘结片料叠台。C、D台均为液压自动升降台,它会随着进入料而自动下降或材料被移走而自动上升,使这两个台始终保持在一个固定水平的高度上。在这四个台上方有A’、B’、C’三付移板机,A’对正A台,B’对正B台,C’对正C台。这三付移板机是同时起落、同时移动的。叠合操作开始前,A台及B台先装好成卷铜箔,A台铜箔粗面向下(称下铜箔),B台铜箔粗面向上(称上铜箔);D台上已按生产工艺要求张数组好并已错开交叠的粘结片堆垛。叠合操作开始时,C台先推入托板,托板上放上垫板牛皮纸或软垫。

A台进入不锈钢镜面板,因第一张镜面板不需要下铜,A台铜箔卷不开卷切箔。移板机落下将A台镜面板移入B台。此时上铜被拉出到位后有切刀自动将其切断。此时有镜面板同时进入A台及A台下铜箔已提前拉出,在镜面板到达后,下铜自动切断。此时已回原位移板机同时夹持已配有铜箔的A、B台镜面板向右平移下落,B台镜/铜叠合被放到C台托板上,A台镜/铜叠合被放到B台,而此时A台已有新铜箔拉出及新镜面板进入并叠合,到达B台的下铜/镜面板叠合此时又被覆上一张上铜配成铜/镜/铜叠合。而到达D台的移板夹持机C’在下落时已夹持一个粘结片料叠。当移板机构回程并重复上述动作时,C’夹持的料叠被放到C叠料台的镜/铜叠合上。如此反复进行,移板机及A台下镜/铜叠合移到B台,B台下铜/镜/上铜叠合移到C台。移板机回程时D台料叠又被移到C台直至叠完一本书。

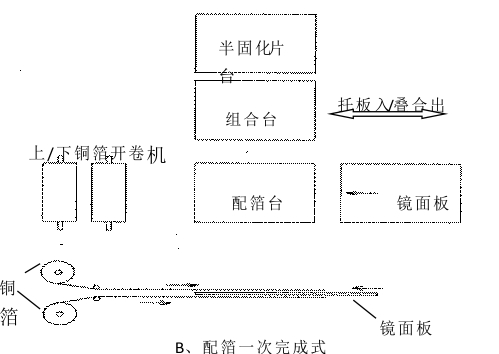

配箔一次完成式(见图7-4-1 B):它有配箔机A及叠合台B,粘结片台C。叠合操作开始前,配箔机先装两卷铜箔,光面相向,粘结片料叠先进入C台。叠合开始时,叠合台先推入托板及牛皮纸或软垫叠合。在配箔机上,经不锈钢板水洗机清洗干净的镜面板向配箔机方向移动,配箔机上/下两卷铜箔同时开卷,被夹持移向镜面板,而镜面板则插向上/下两张铜箔开口中间,当上/下铜箔将镜面板完全覆盖以后,切刀自动铜将箔切断。已配有上/下铜箔镜面板被移放到叠合台B(第一块镜面板只需上铜不需下铜,同样最后一块镜面板只需下铜不需上铜)。另一移板机将C台粘结片料叠移放到已配有上铜的镜面板上。此时移板机又移来配箔机配好上/下铜的镜面板,如此反复至叠合完。配箔一次完成式优点是减小镜面板及铜箔光面接触空气时间,也就减少了被粉尘污染机会,因而可更好地保证产品外观品质。

图7-4-1 B 全自动叠合生产线示意图

无论采用哪种叠合方式,都要保证料叠中心与镜面板中心重叠,各镜面板不错位。对于单面覆铜板,为了防止产品粘住不锈钢板,无铜箔的一面必须用一张离型膜,目前多数采用聚四氟乙烯膜。

对于覆铜板的生产,叠合车间的洁净度要求最高,因为叠合车间的洁净度直接影响到板材的外观质量。叠合车间的洁净度要求一般要到1万级,甚至更高的要求,如洁净度达到3000级。

|

| |

|

| |

| |

|

|

热点新闻 热点新闻 |

|

|

|